L’incidente occorso al pilota di Formula 1 Grosjean poco tempo addietro mi ha dato lo spunto per un interessante approfondimento. Legato anche alla cruciale importanza del controllo delle temperature nella realizzazione delle odierne strutture di sicurezza in fibra di carbonio.

Guardando alcune foto della scocca in fibra di carbonio dopo l’incidente, mi sono infatti tornati alla mente alcuni incidenti del passato, penso a Ronnnie Peterson a Monza, ma anche Ayrton Senna e Alex Zanardi. Incidenti in cui purtroppo le conseguenze per i piloti sono state molto diverse rispetto al recente episodio di Grosjean, che è probabile potrà già tornare a correre al prossimo Grand Prix.

Un enorme miglioramento nella sicurezza dei piloti è sicuramente dovuto alla cellula di sopravvivenza delle macchine di Formula 1 odierne (chiamata anche Halo), che offre estrema resistenza. Mi sono quindi imbattuto in una intervista all’amministratore delegato di Dallara, compagnia che detiene l’esclusiva per la realizzazione dei telai della Formula Indy. Qui viene spiegato come ogni singola fibra di carbonio serva a dissipare energia generata da un eventuale incidente, che altrimenti andrebbe a scaricarsi sul pilota, con gravissime conseguenze a livello di fratture ma anche a carico degli organi interni.

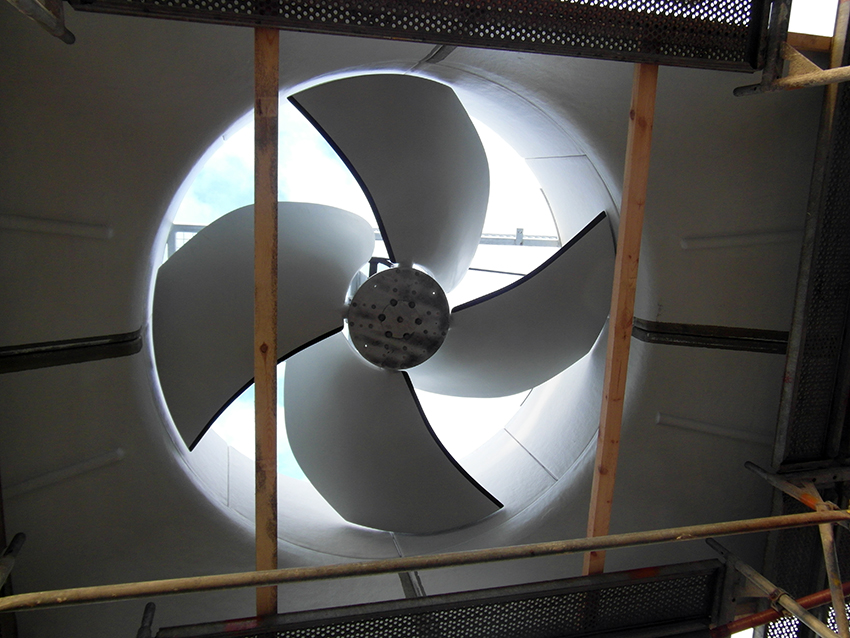

Ebbene, nel nostro piccolo ho realizzato come anche noi in Tempco svolgiamo il nostro ruolo, in quanto abbiamo fornito dei sistemi di raffreddamento e regolazione accurata della temperatura per forni di cottura di strutture in carbonio ad alte prestazioni. Nello specifico, l’applicazione richiedeva un controllo della temperatura con raffreddamento del forno onde evitare che vengano superati dei livelli limite di temperatura.

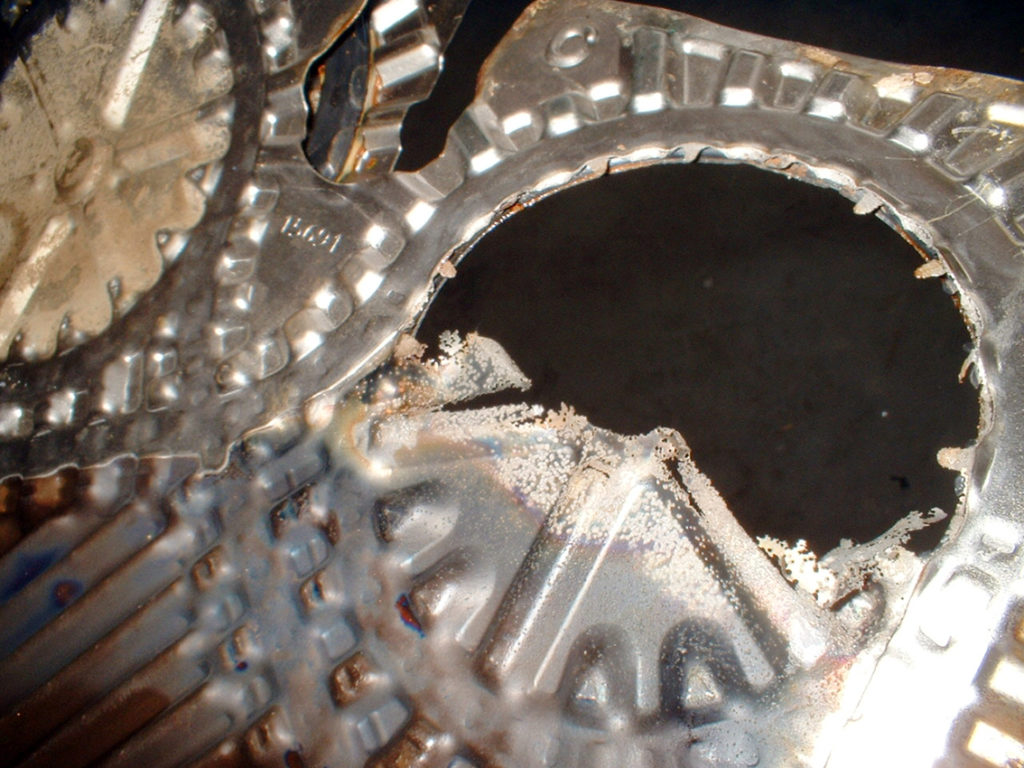

Un tipo di raffreddamento verso il basso, dunque, simile a un’altra applicazione analoga che sviluppiamo per il raffreddamento e la termoregolazione fine dei forni per la realizzazione di freni carboceramici, impiegati per auto ad alte prestazioni e aerei. Un passaggio cruciale nella produzione di questi freni, sia per prepararli alle lavorazioni meccaniche successive che per garantirne le prestazioni meccaniche che ne determinano la perfetta funzionalità.