Per spingere la tecnologia innovativa degli scambiatori PCHE nel settore delle refuelling station di idrogeno, Tempco partecipa con il nostro partner per gli scambiatori a circuito stampato PCHE, Microchannel Devices, alla Hydrogen Technology Expo (stand A3 G50), ad Amburgo il 23-24 ottobre, dove verranno illustrati tutti i vantaggi degli scambiatori PCHE single e multi-stream nelle stazioni di rifornimento di idrogeno.

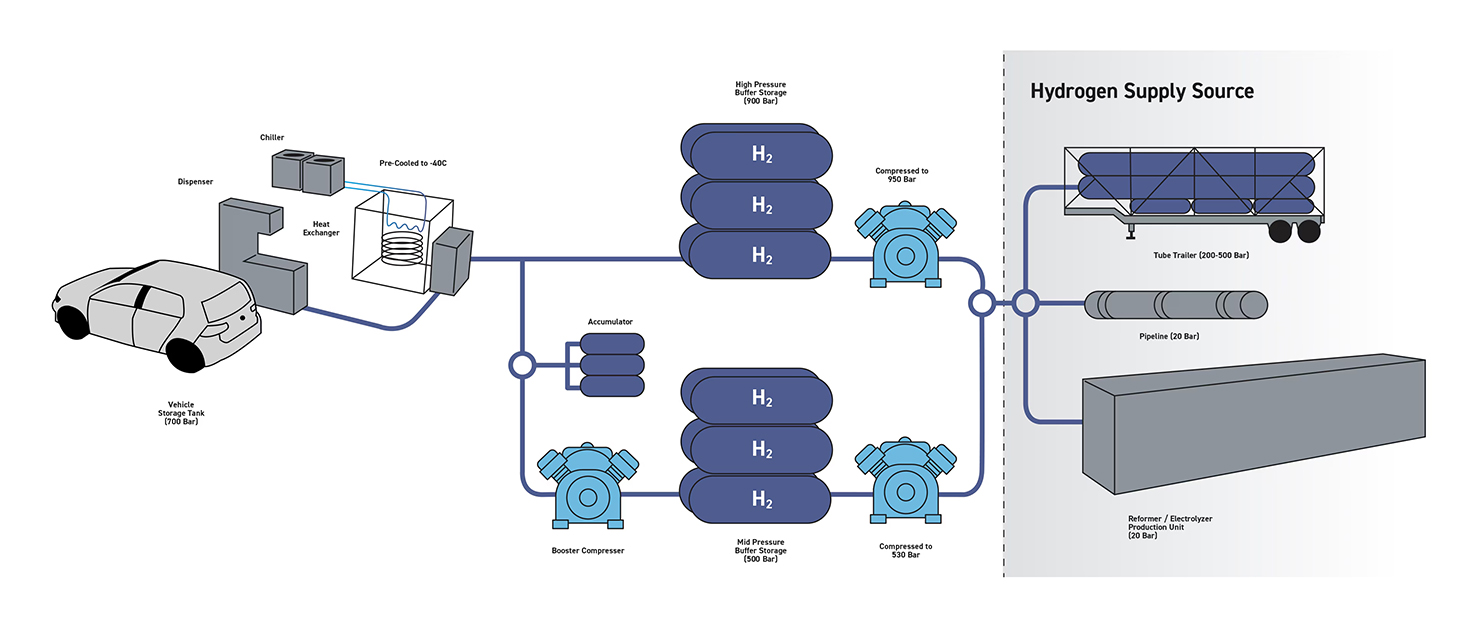

Gli scambiatori di calore PCHE hanno un ruolo chiave nelle stazioni di rifornimento di idrogeno, essenziali per creare una adeguata rete di distribuzione a servizio della diffusione di veicoli a celle a combustibile per la mobilità sostenibile in elettrico. Questa speciale tipologia di scambiatori di calore può lavorare alle elevate pressioni, fino a 700 bar, richieste per un’efficiente e rapido rifornimento di idrogeno ai mezzi di trasporto, grazie alla speciale tecnica di diffusion bonding con cui vengono realizzati.

Gli scambiatori PCHE provvedono quindi alla corretta gestione del calore nel ciclo di compressione dell’idrogeno, garantendo elevata efficienza energetica grazie alla struttura a microcanali delle piastre offrendo al contempo dimensioni molto compatte, risparmiando prezioso spazio di installazione nelle stazioni di rifornimento. La costruzione estremamente robusta garantisce quindi la necessaria affidabilità per resistere alle condizioni operative estreme nelle stazioni di rifornimento di idrogeno.

Vi aspettiamo allora alla Hydrogen Technology Expo alla Hamburg Messe, in Germania, il 23 e 24 ottobre presso Microchannel Devices allo stand A3 G50.

Registrazioni e biglietto gratuito di ingresso in fiera alla pagina https://www.hydrogen-worldexpo.com/.