Dal 24 luglio del 2026 è prevista l’entrata in vigore del nuovo Regolamento (UE) 2024/1834, che definisce nuovi requisiti di ecodesign per i ventilatori con potenza elettrica di ingresso compresa tra 125 W e 500 kW. Il nuovo regolamento sostituisce il vecchio 327/2011, e ha l’obiettivo di inasprire i livelli di efficienza energetica minimi che questi dispositivi devono garantire.

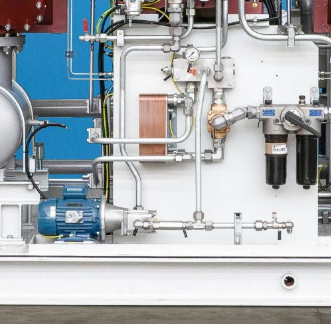

I ventilatori trovano ampio utilizzo nei sistemi di controllo della temperatura, raffreddamento e termoregolazione nell’industria di processo realizzati da Tempco. Il regolamento definisce un ventilatore come un dispositivo costituito almeno da tre componenti: statore, rotore e motore. Il ventilatore deve quindi raggiungere l’efficienza minima richiesta nel suo punto di lavoro ottimale, laddove l’efficienza viene calcolata come rapporto tra la prestazione aeraulica e la potenza elettrica utilizzata.

Il nuovo Regolamento sugli elettroventilatori richiede altresì maggiori informazioni sui carichi parziali e specifica anche obblighi di documentazione a carico del produttore/distributore/utente, includendo oltre all’efficienza anche informazioni sulla riparabilità. La normativa in tal mondo intende favorire lo sviluppo dell’economia circolare tramite la disponibilità di pezzi di ricambio.

I nuovi requisiti, che inaspriscono i requisiti di efficienza energetica per i ventilatori rispetto a quanto stabilito dal precedente regolamento sulla progettazione ecocompatibile, permetteranno dunque una ulteriore riduzione del consumo energetico negli impianti industriali per controllo della temperatura e raffreddamento. Portando un risparmio che negli elettroventilatori può essere ulteriormente incrementato grazie all’utilizzo di inverter che consentono di regolare la velocità e quindi il volume dell’aria in base alle reali esigenze di processo.

I ventilatori che rispettano i limiti minimi di efficienza imposti dalla normativa si potranno riconoscere in quanto avranno etichettatura CE che ne attesta la conformità. Solo i ventilatori conformi alla normativa CE potranno quindi essere immessi sul mercato europeo, a prescindere dal fatto che siano prodotti nell’UE o importati da Paesi extra UE.

E’ infine previsto un periodo di transizione fino al 24 luglio 2027 per adeguarsi ai nuovi requisiti di efficienza e ai requisiti di documentazione estesi imposti dalla normativa per i ventilatori installati in altri prodotti, i cosiddetti ventilatori incorporati.