Restiamo sul tema ambientale, vorrei oggi parlare di qualcosa di nuovo e diverso, non propriamente incentrato su scambiatori di calore, torri evaporative e centraline di termoregolazione.

O meglio, parlare anche di questi, ma in maniera differente. Tutto il mondo industriale si sta spingendo fortemente alla ricerca di nuove soluzioni e tecnologie per aumentare il risparmio energetico degli impianti industriali. La prima richiesta che in Tempco ci viene fatta, ogni volta che partiamo nella valutazione di un sistema di regolazione della temperatura in un processo industriale, è quali livelli di risparmio energetico si possono raggiungere e dove è possibile introdurre e ottenere risparmio di energia nel gestire la temperatura lungo il processo.

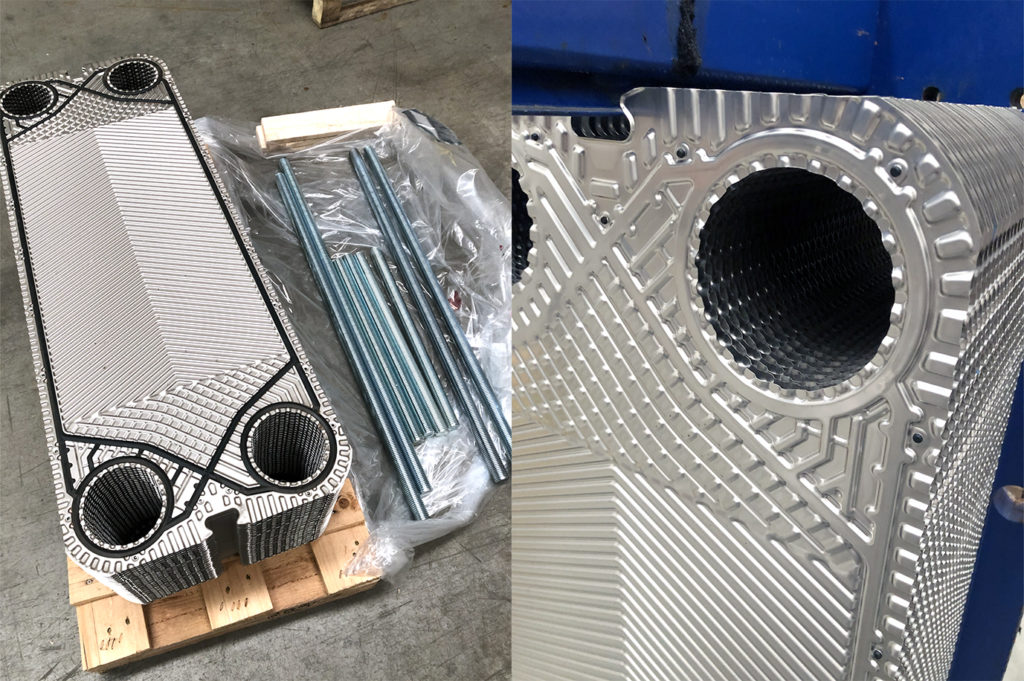

Esempi sono l’implementazione di inverter sui motori dei ventilatori, per risparmiare energia quando il processo richiede una minore potenza di ventilazione, ad esempio sui dry cooler, sulle torri di raffreddamento o nei free cooler. Ancora, tristori sulle resistenze di riscaldamento, in centraline di termoregolazione con sezione di riscaldamento elettrica per modulare la potenza richiesta, fornendo solo la precisa potenza in kilowatt che serve in un dato momento. Ancora, inverter sulle pompe di circolazione, come è il caso di un intervento davvero molto interessante che stiamo sviluppando per una società metallurgica nella provincia nord di Milano, dove implementeremo un sistema di risparmio ed efficientamento energetico sulle pompe di un impianto di raffreddamento.

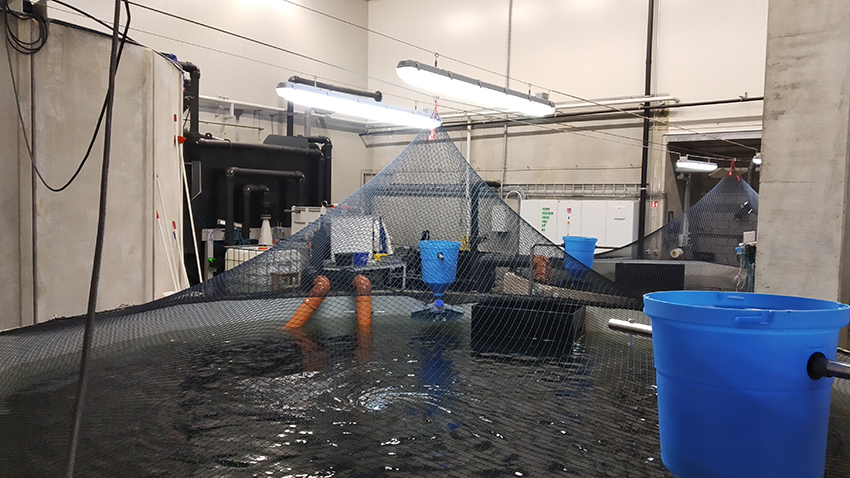

Ancora più interessante sarebbe però ampliare tutto questo trovando il modo di applicare queste soluzioni anche in ambiti civili, e quindi più alla portata di tutti, e non solo nell’industria. Ecco allora che proprio in questi giorni ho avuto dei contatti con alcune società, e una in particolare, che sta spingendo moltissimo la ricerca in risparmio energetico in applicazioni non industriali, e quindi che esulano dal nostro abituale campo, andando verso il mondo civile, quindi legate a condizionamento, pompe di calore e pompe di calore geotermiche. Questo mi ha davvero molto stimolato, tanto più che si tratta di applicazioni che richiamano qualcosa che in Tempco abbiamo già fatto, con ad esempio l’impiego di scambiatori a immersione TCOIL per recuperare calore ed energia dall’acqua di mare per alimentare pompe di calore, quindi fornire l’acqua di condensazione delle pompe di calore. Una simile applicazione è stata fatta sul Lago di Como, e un’altra a Ispra su pompe di calore sfruttando l’acqua del canale di una turbina.

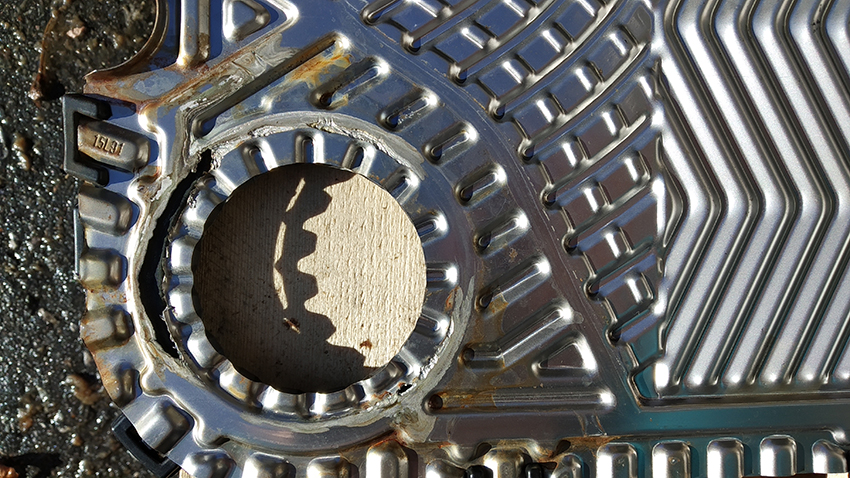

Ebbene, questa società ci ha chiesto di fare delle prove e dei test per dei recuperi energetici con i nostri scambiatori TCOIL utilizzando i cascami di calore che provengono da acqua calda di scarichi e di servizio. Un’applicazione che merita sicuramente di essere studiata e approfondita. La difficoltà sta qui certamente nei costi, che vengono ad essere anche piuttosto elevati e con ROI piuttosto lunghi. Credo però valga sicuramente la pena investire qualcosa in più, con un ritorno non a breve termine e quindi con un Pay back non propriamente come quello atteso per i piani di rientro degli investimenti industriali, sempre molto brevi.

Sono quindi certo che valga la pena studiare cosa può essere fatto anche in questi nuovi ambiti, e per questo abbiamo dato la nostra piena disponibilità a fare delle prove e dei test, e mi auguro presto ci si possa vedere con questa società – al momento è piuttosto difficile con l’emergenza sanitaria che stiamo tutti affrontando -, perché si possa mettere alla prova questi sistemi, collaborando per contribuire nel nostro piccolo alla salute del nostro pianeta.

Questo unitamente alle iniziative e alle tecnologie che già adottiamo in Tempco, l’impiego di energie rinnovabili e la dematerializzazione di cui abbiamo parlato già. E su questi temi mi piacerebbe molto leggere i vostri commenti a riguardo, sapere cosa ne pensate, magari anche organizzare un webinar o una Skype call, per scambiare idee e best practice, individuando insieme quali sono i nuovi trend nel risparmio energetico per i prossimi anni.