I gruppi frigoriferi trovano applicazione anche nella produzione di energia, in particolare in ambito di impianti a biogas, spesso correlati alla cogenerazione. Il biogas deriva infatti da rifiuti animali o da discariche, e presenta alti tassi di umidità che va eliminata per consentirne l’impiego con motori endotermici. In questo caso i chiller servono alla deumidificazione del biogas, un pretrattamento necessario onde eliminare le condense potenzialmente corrosive contenute nel biogas che possono rendere difficile la combustione e danneggiare le parti interne del motore.

Tempco Blog articoli

Impianto di raffreddamento forni speciali

I freni con dischi carbo ceramici sono sempre più richiesti in ambito automotive, per auto a elevate prestazioni, in quanto consentono di raggiungere prestazioni di frenata ad altissimi livelli. La tecnologia produttiva di questi particolari dischi freno a elevate prestazioni è altamente sofisticata, e implica un know-how estremamente riservato.

Tempco negli anni si è guadagnata la fiducia del maggiore produttore di questi impianti frenanti, fornendo al costruttore in passato il sistema di raffreddamento dei forni.

Raffreddamento adiabatico in free cooling a Plast 2018

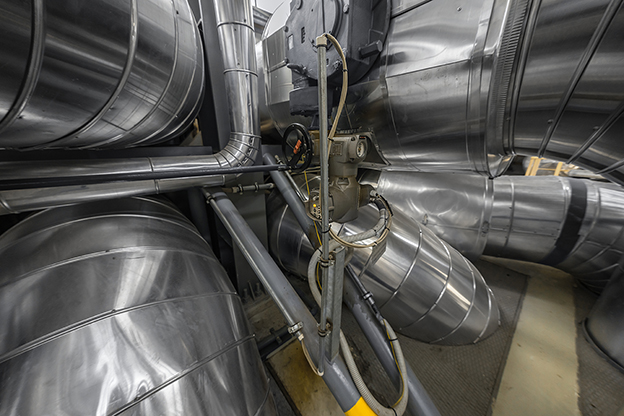

Mita Cooling Technologies, società che produce torri di raffreddamento con cui Tempco collabora da molti anni, presenterà a Plast 2018, in Fiera Milano Rho dal 29 maggio al 1 giugno, la nuova serie PAD-V di raffreddatori adiabatici che offre efficienza energetica superiore rispetto alla serie precedente e con un design ancora più compatto.

Si tratta di sistemi in free cooling per il raffreddamento di fluidi e condensazione di refrigeranti in grado di smaltire potenzialità termiche da 75 a 1.100 kW. L’impiego con gruppi frigoriferi consente non solo di sospendere l’uso dei compressori durante la stagione invernale, con funzionamento a secco e sfruttando le basse temperature dell’aria esterna, ma grazie al processo adiabatico la soluzione consente di estendere il risparmio energetico anche al periodo estivo.

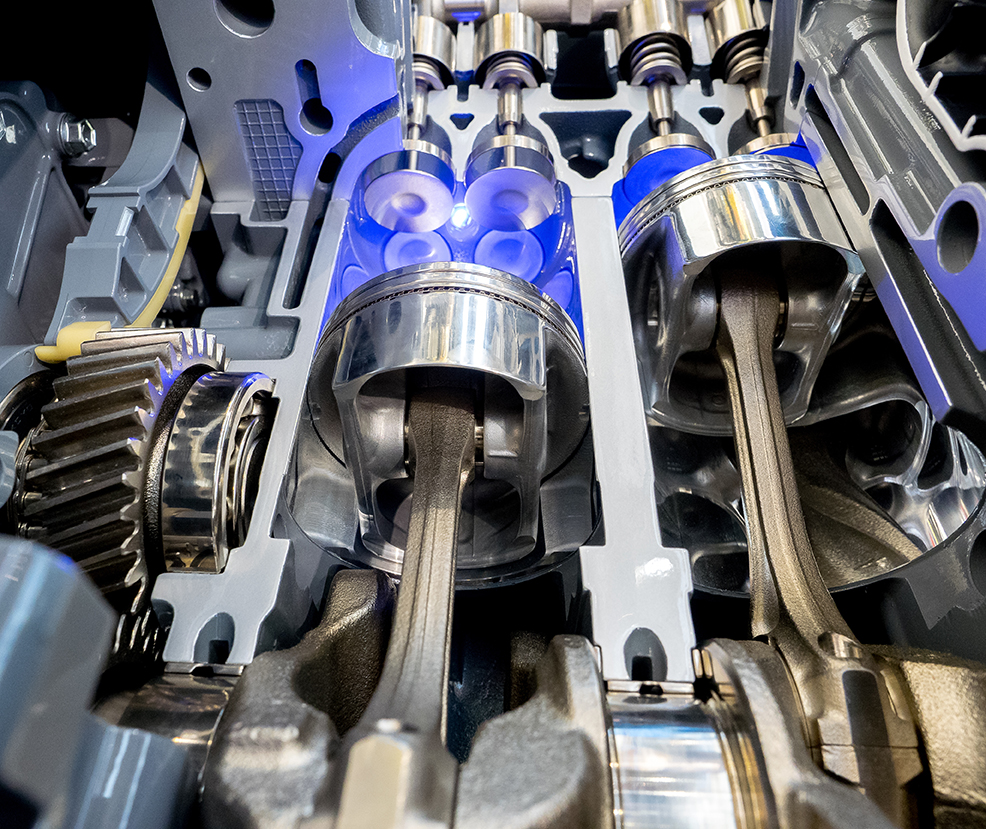

Termoregolazione banchi prova motore in automotive

Nel settore automotive sono moltissime le applicazioni che sviluppiamo, soprattutto per i banchi prova dei motori. Si tratta di test molto sofisticati volti a simulare e validare le performance dei motori, con richieste molto sfidanti in termini di precisione nella termoregolazione e di reattività delle attrezzature.

Raffreddamento impianti recupero batterie al piombo

Lo smaltimento delle batterie al piombo comunemente utilizzate sugli autoveicoli, ma anche nei mezzi di sollevamento ed altre applicazioni, è un argomento molto complesso e delicato, che richiede pertanto particolari tecnologie.

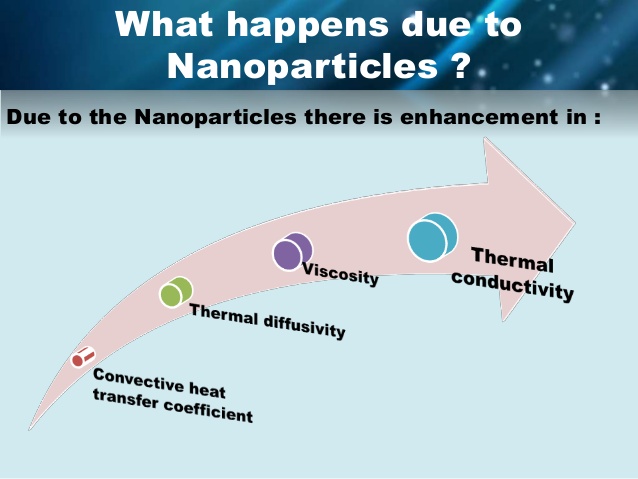

Nanofluidi per raffreddamento più efficiente

I nanofluidi sono un argomento molto interessante per le applicazioni di raffreddamento e scambio termico, e per questo attualmente oggetto di numerosi studi e ricerche. I nanofluidi si ottengono mediante dispersione di nanoparticelle in fluidi base tradizionali, come acqua, glicole e oli industriali, aumentandone la conducibilità e il coefficiente di scambio termico. I materiali prodotti sulla nanoscala possiedono infatti superiori e inedite proprietà meccaniche, termiche, magnetiche, elettriche e ottiche.

Moltissime sono le potenziali applicazioni dei nanofluidi, nel settore HVAC e nei chiller, per aumentare l’efficienza degli scambiatori di calore, fuel cell, sistemi ad assorbimento e impianti solari a concentrazione. Questi fluidi possono quindi essere impiegati come nanolubrificanti, in quanto l’aggiunta di nanoparticelle e nanotubi alla base di oli minerali tradizionali aumenta la dissipazione del calore e le proprietà tribologiche dei normali lubrificanti, con superiori proprietà anti-usura aumentando il ciclo di vita delle parti in movimento nei motori e nei compressori impiegati nei sistemi frigoriferi.

L’idea di miscelare particelle metalliche ai liquidi per creare delle sospensioni solido-liquido come termovettori potenziati risale agli studi Maxwell, che nel 1873 osservò che i solidi presentano una conducibilità termica molto superiore ai liquidi. Particelle micrometriche o millimetriche avevano però la forte tendenza a depositarsi creando ostruzioni e usura. E’ con la nascita della nanotecnologia e delle nanoparticelle che l’originale idea ha ripreso vigore, rilanciata da Choi che nel 1995 diede a questi innovativi termovettori il nome di nanofluidi.

Ambito di studi promettente, la ricerca sui nanofluidi è ancora nella sua fase sperimentale, con risultati spesso discordanti tra i diversi laboratori. Ciò è dovuto a una serie di fattori, a partire dalla capacità di creare nanofluidi stabili, evitando effetti di deposito e aggregazione delle nanoparticelle all’interno della sospensione, ad esempio con l’impiego di surfattanti. Va inoltre valutato il fatto che l’aggiunta di nanoparticelle a un fluido termovettore di base ne incrementa la viscosità, e quindi le possibili perdite di carico, oltre a richiedere maggiore forza per pompare il fluido attraverso i circuiti idraulici delle apparecchiature. Le proprietà dei nanofluidi dipendono quindi fortemente dal tipo di nanomateriale impiegato, dalla forma e dalla grandezza delle particelle, dalla concentrazione della sospensione, oltre che da fattori quali temperatura, pressione e campi magnetici applicati. A ciò si aggiunga che sono ancora poco noti a livello teorico i meccanismi che determinano i cambiamenti di proprietà termo-fisiche e di comportamento termo-fluido-dinamico delle nanoparticelle.

Cercando un poco sul web si trovano ad ogni modo moltissimi studi in una varietà di campi di applicazione dei nanofluidi, a partire ad esempio dall’impiego di nanorefrigeranti in impianti di refrigerazione. L’aggiunta di nanoparticelle di TiO2, ossido di Titanio, ha per esempio dimostrato in alcuni test di poter aumentare la solubilità di R134a in olio minerale, migliorando le prestazioni delle macchine frigorifere e restituendo al contempo più olio lubrificante al compressore.

Prodotti a base di nanofluidi si trovano anche già in commercio, come questo fluido nanorefrigerante CF Cooling Fluid a base vegetale per sistemi chiusi di raffreddamento all’interno dei motori. Altre interessanti ricerche riguardano quindi l’uso di termovettori nanotech come fluido di lavoro per migliorare il rendimento di unità ORC, o l’impiego di nanofluidi come fluido organico per l’accumulo e il trasporto di calore agli scambiatori in impianti solari a concentrazione. Per le applicazioni negli impianti nucleari, infine, il MIT (Massachussetts Institute of Technology) ha istituito un centro interdisciplinare di ricerca apposito, dove si stima che l’uso di nanofluidi potrebbe aumentare di circa il 20% la capacità degli impianti a parità di caratteristiche tecniche dei reattori.

In Italia è infine attivo il NHT, Nano Heat Transfer lab di Padova, impegnato nella ricerca di soluzioni innovative nel campo dei nanofluidi e del trasferimento termico nanotech.

Raffreddamento delle lance di taglio nell’industria metallurgica

Nell’industria metallurgica, vengono utilizzati impianti di ossitaglio per sezionare i laminati a caldo.

Gli impianti che lavorano in continuo sono provvisti di lance che operano ininterrottamente a temperature molto elevate, con uno stress dei materiali notevole.

Da diversi anni, abbiamo messo a punto un sistema completo di raffreddamento per questa tipologia di macchinari, che prevede un sistema di circolazione dell’acqua e un sistema di raffreddamento in circuito chiuso.

Dissipazione d’emergenza in power generation

Per applicazione in una centrale di produzione di energia con motori endotermici abbiamo realizzato dei dissipatori di emergenza. L’installazione presentava due sfide principali: la prima, il luogo di installazione, Port Sudan, sulle rive del Mar Rosso, quindi con condizioni ambientali difficili. In secondo luogo, i dissipatori dovevano sostituire i radiatori pre-esistenti, non più recuperabili, adattandosi agli spazi ridotti disponibili e migliorando al contempo le performance.

Termoregolazione nella produzione di lastre termoplastiche

La lavorazione del polipropilene in lastre estruse e calandrate richiede un attento e costante controllo della temperatura dei rulli di calandratura.

Per una applicazione su linee di produzione di lastre in polipropilene estruso e calandrato abbiamo realizzato una centralina di termoregolazione con range di temperatura di lavoro da +20° C a +120° C, a seconda dello stadio di lavorazione.

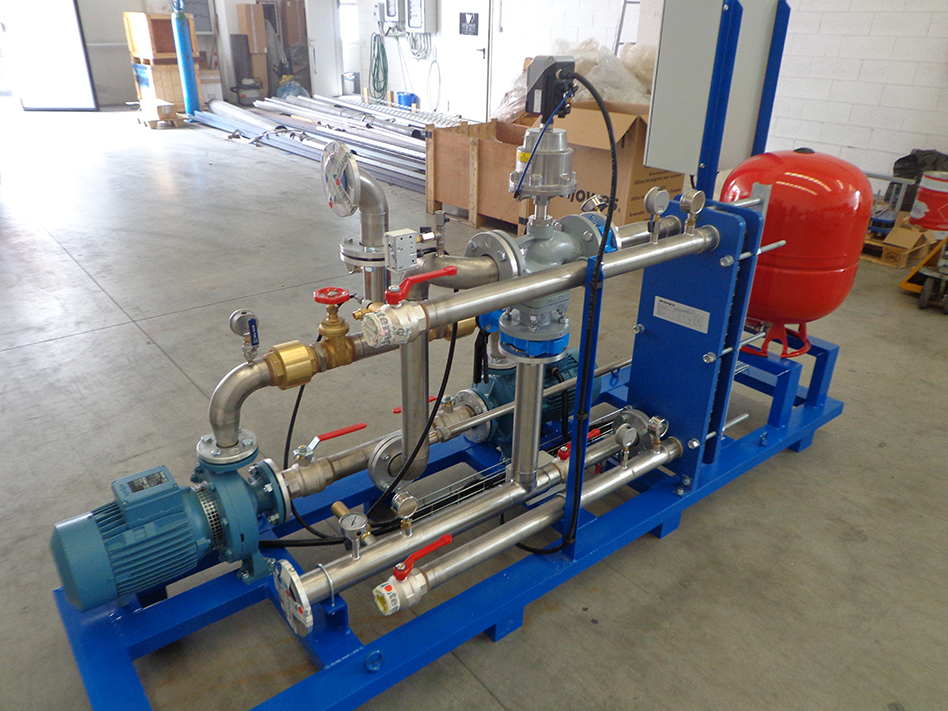

Skid Atex di termoregolazione in industria chimica

In Tempco stiamo realizzando alcune centraline di termoregolazione monofluido TREG HC ST per asservire dei reattori in uno stabilimento chimico nelle vicinanze di Milano, una struttura facente parte del gruppo Dow Chemical. Lo stabilimento del cliente produce materiali speciali per il mercato degli adesivi, che vengono utilizzati principalmente per imballaggio alimentare, industria automotive e plastificazione della carta.

Le centraline sono realizzate come skid Atex di termoregolazione, in funzione dell’ambiente in industria chimica in cui opereranno.