Nell’industria alimentare sono innumerevoli gli spunti applicativi per recupero di calore e gli interventi di efficienza energetica possibili negli impianti di produzione.

Abbiamo letto di recente online un esempio molto interessante legato alla produzione di pasta, relativo alla cogenerazione introdotta nel ciclo produttivo da Pastaio Maffei, importante produttore di pasta fresca Made in Italy.

L’azienda ha scelto la cogenerazione per proseguire sulla strada degli interventi di efficienza energetica già attuati nei due anni precedenti, che avevano già portato a un complessivo risparmio di 123 ton di emissioni di CO2.

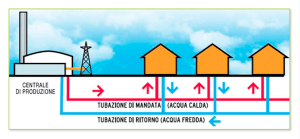

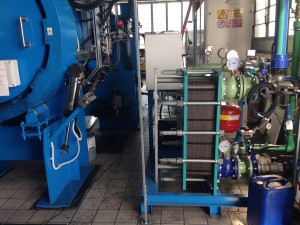

Il pastificio aveva infatti già ottenuto significativi risparmi energetici grazie all’adozione di tre impianti per recupero di calore, recuperato e reimpiegato per la produzione di acqua calda utilizzata nel ciclo produttivo della pasta.

Un primo impianto, nello specifico, effettua il recupero di calore da gruppi frigoriferi, riutilizzando il calore di recupero per il pre-riscaldamento dell’acqua in ingresso agli impianti di pastorizzazione. Qui il risparmio di energia è stato di 30 TEP/anno, equivalenti a 38 ton di CO2 non generata.

Il secondo impianto recupera calore da gruppi frigo e da fumane di vapore del degassatore, impiegato quindi per produrre acqua calda alla temperatura di 80° necessaria in produzione. Il risparmio energetico ottenuto è stato qui di 18 TEP/anno, pari a 23 ton di CO2 non generate.

Infine, il terzo impianto recupera calore dalle fumane del degassatore per riscaldare ulteriormente l’acqua in ingresso agli impianti di pastorizzazione e l’acqua di alimento ai generatori di vapore, con un risparmio di 48 TEP/anno e un abbattimento nelle emissioni di CO2 di 62 ton.

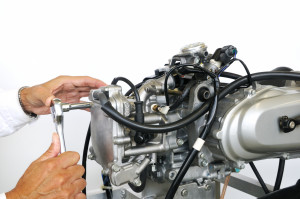

Un ulteriore efficientamento è stato quindi appena conseguito grazie alla cogenerazione, impiegata per produrre energia elettrica e vapore necessari all’impianto di produzione grazie a una turbina oil-free di derivazione aerospaziale. La cogenerazione ha portato a un ulteriore abbattimento di 400 ton di emissioni di Co2 l’anno. Il pastificio è quindi pronto per il futuro a implementare altre ottimizzazioni volte a migliorare l’impatto energetico della produzione della materia prima.