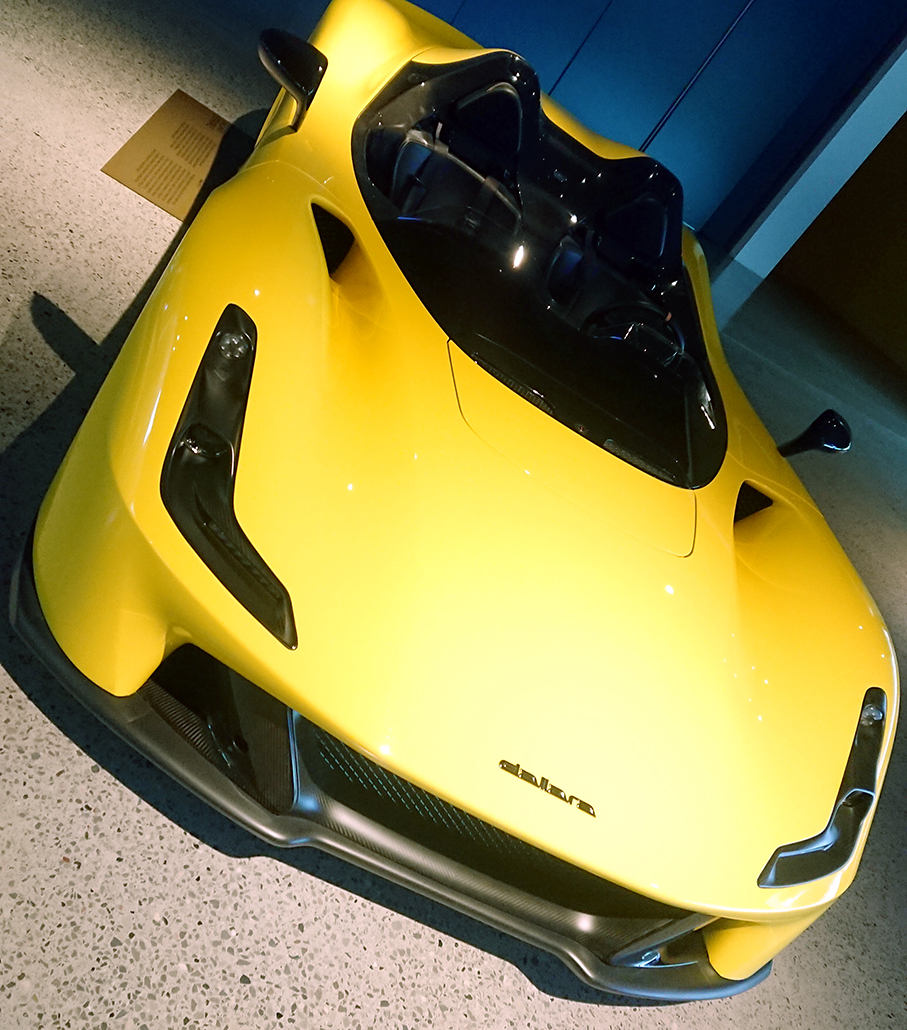

Per il futuro del settore automotive, normative e decisori politici puntano fortemente verso motore elettrico ed elettrificazione, ma una alternativa che consentirebbe di mantenere le auto tradizionali con motori endotermici esiste: sono i cosiddetti E-Fuels, carburanti sintetici e carbon neutral. Occorre innanzitutto dire che gli e-fuels sono un’altra cosa rispetto ai biocarburanti che sono ottenuti da rifiuti organici e da oli esausti.

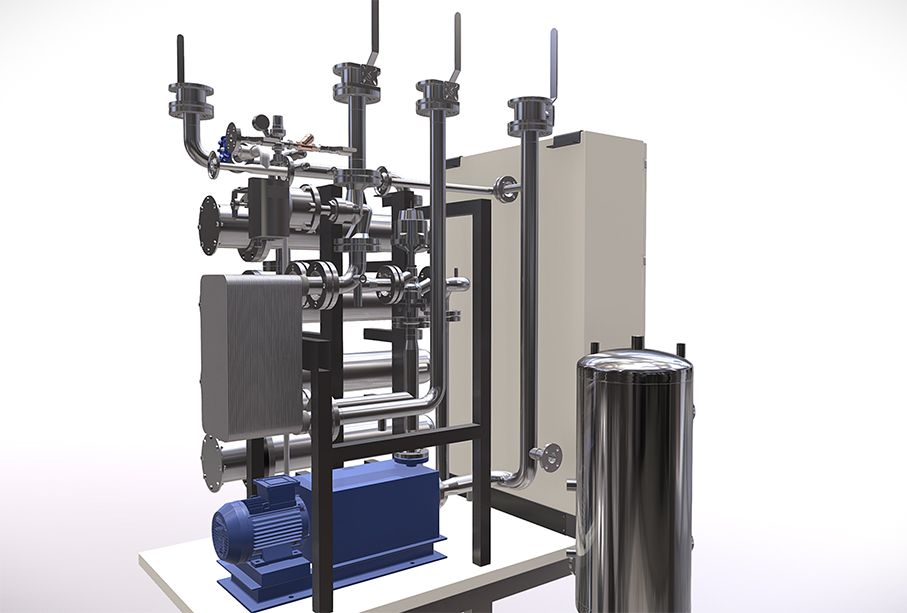

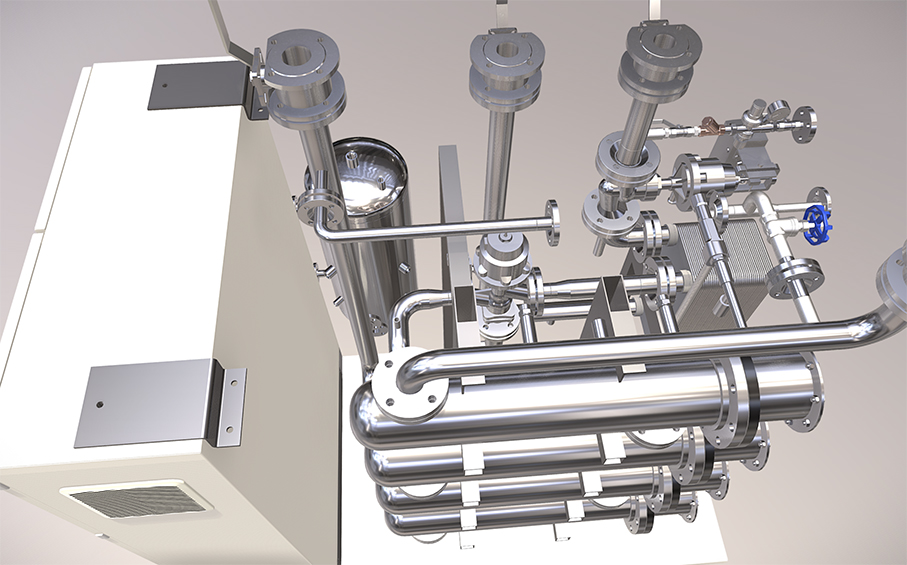

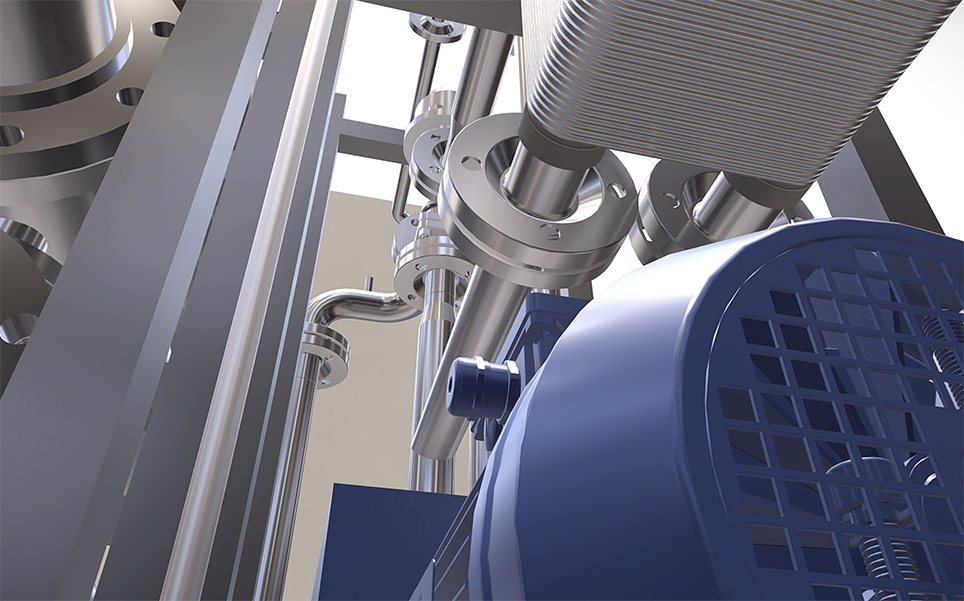

I carburanti sintetici, o e-fuels o anche electrofuels, vengono ottenuti per un processo sintetico che parte dall’estrazione dell’idrogeno tramite elettrolisi sfruttando energia rinnovabile, in maniera pertanto completamente sostenibile. L’idrogeno si combina quindi con la CO2 contenuta nell’aria creando un vettore di energia liquida. Gli e-fuels vengono considerati decarbonizzati in quanto la loro combustione emette la stessa quantità di CO2 che viene assorbita per produrli, in un processo circolare a impatto zero e di fatto più sostenibile della produzione di batterie per i veicoli elettrici.

Il più comune è la benzina sintetica, base poi di quasi tutti gli e-fuels, che si ottiene combinando idrogeno e CO2, dalla cui reazione di ottiene metanolo sintetico. Si procede quindi alla miscelazione per ottenere e-benzina, in grado di alimentare i motori endotermici ma senza produzione di ossido di zolfo o altre sostanze nocive.

La tecnologia power to liquids è anche alla base del diesel sintetico, ottenuto da idrogeno impiegato per trasformare biossido di carbonio in monossido di carbonio, con quindi aggiunta di altro idrogeno.

Esistono poi il kerosene sintetico, che viene oggi già impiegato in aviazione, e il metano sintetico, il più semplice di tutti in quanto non è un derivato dal petrolio, è un gas naturale e potrebbe essere più semplice ed economico da produrre non richiedendo raffinazione. Non dimentichiamo poi l’idrogeno, idrogeno verde che si ottiene per elettrolisi dell’acqua, e idrogeno blu, che deriva dalla scomposizione di gas fossile utilizzando un processo inverso a quello impiegato per produrre i carburanti sintetici.

Importante è sottolineare ancora una volta che gli e-fuel così ottenuti sono compatibili con i motori endotermici tradizionali, senza quindi richiedere il passaggio a veicoli a powertrain elettrico. Ma non solo, il loro utilizzo è compatibile anche con gli attuali impianti di distribuzione di carburanti tradizionali. Purtroppo la produzione di questi carburanti alternativi e sostenibili è ad oggi ancora molto costosa, sebbene in prospettiva un loro diffuso utilizzo su larga scala potrebbe abbassarne il costo a livelli pari a quelli attuali della benzina.

Secondo stime della eFuel Alliance, la produzione degli e-fuel dovrebbe avere inizio già a partire dal 2025, con un costo al litro che potrebbe essere poco al di sopra di 1,60 euro. Guardando quindi al 2050, quando si potrebbe giungere a un costo al litro compreso tra 0,70 euro e un massimo di 1,33 euro.

Per restare informato ogni mese sulle ultime applicazioni di gestione dell’energia termica, iscriviti alla Newsletter – Solid Temperature di Tempco.