I visitatori della quarta edzione di Hydrogen Expo, a Piacenza dal 21 al 23 maggio 2025, potranno toccare con mano gli sviluppi tecnologici che tutti i più importanti fornitori di componenti e sistemi stanno sviluppando per l’economia dell’idrogeno. L’idrogeno è infatti una risorsa chiave per la decarbonizzazione e la transizione verso un’industria green più efficiente e sostenibile.

Elettrolizzatori, celle a combustibile e stazioni di rifornimento di idrogeno impongono infatti requisiti molto sfidanti, nuovi per l’industria e speciali, che a seconda del principio di funzionamento delle diverse tecnologie possono implicare resistenza a pressioni molto elevate, alte temperature e compatibilità dei materiali impiegati con fluidi corrosivi.

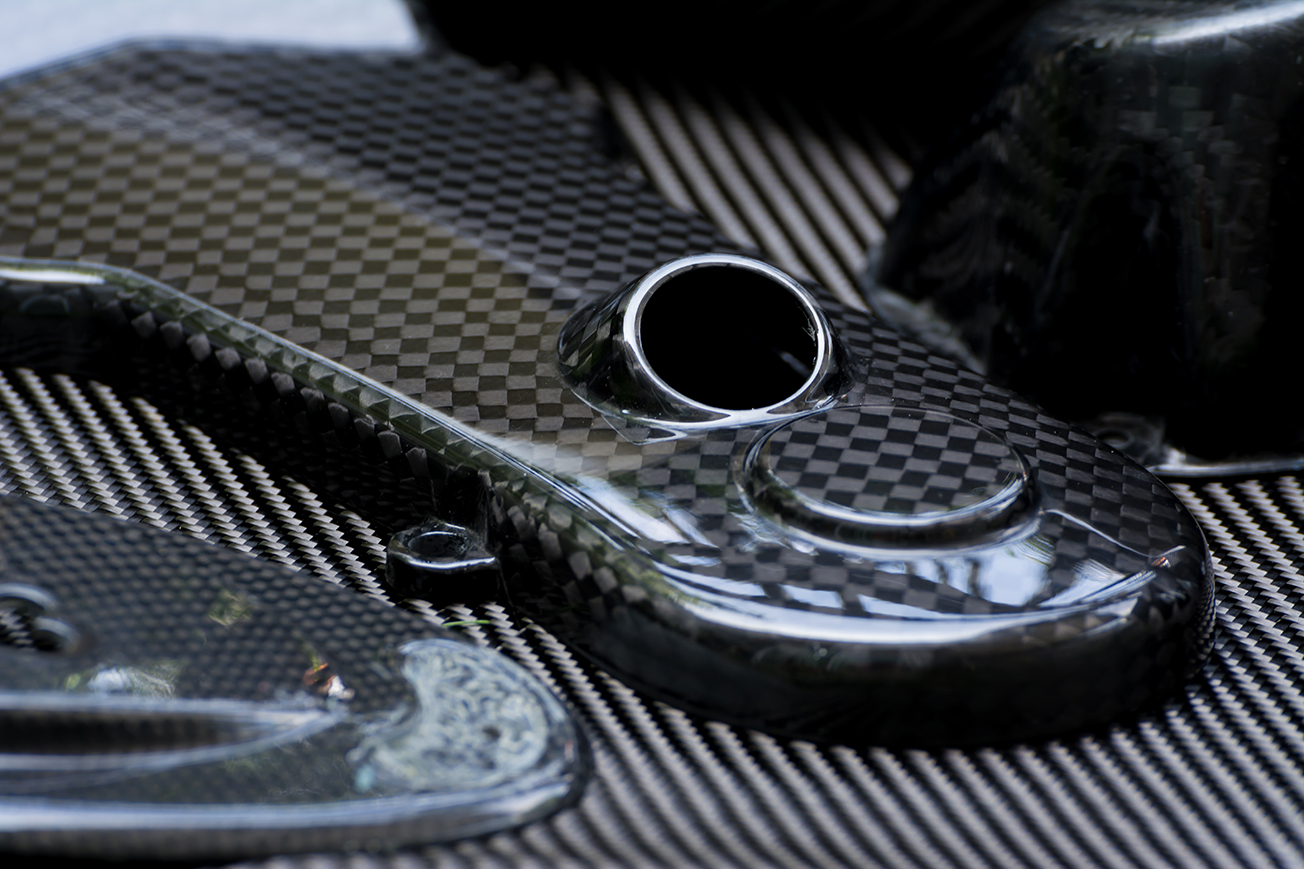

La molecola dell’idrogeno è in particolare molto piccola, il che pone una sfida inedita alle tecnologie e componenti di sigillatura dei sistemi. Diverse sono le aziende che nella loro gamma di soluzioni hanno sviluppato tecnologie specifiche per le tecnologie a idrogeno. Ad esempio, Parker Hannifin ha sviluppato una gamma di soluzioni di tenuta progettate per rispondere agli speciali requisiti di elettrolizzatori e celle a combustibile a idrogeno, in particolare per la tenuta affidabile delle piastre bipolari, componenti essenziali delle unità responsabili della reazione chimica. Qui le piastre bipolari fungono da elementi di collegamento tra le singole celle, non solo per distribuire e raffreddare l’unità, ma anche per sigillarla e proteggerla dall’ambiente esterno.

Anche Henkel, noto produttore di adesivi industriali, ha da poco lanciato una nuova gamma di sigilla raccordi, soluzioni espressamente studiate e ottimizzate per la sigillatura dei raccordi filettati destinati all’idrogeno, in grado di soddisfare i requisiti di sicurezza e di prestazioni eccezionali in ambienti critici come i sistemi a idrogeno.

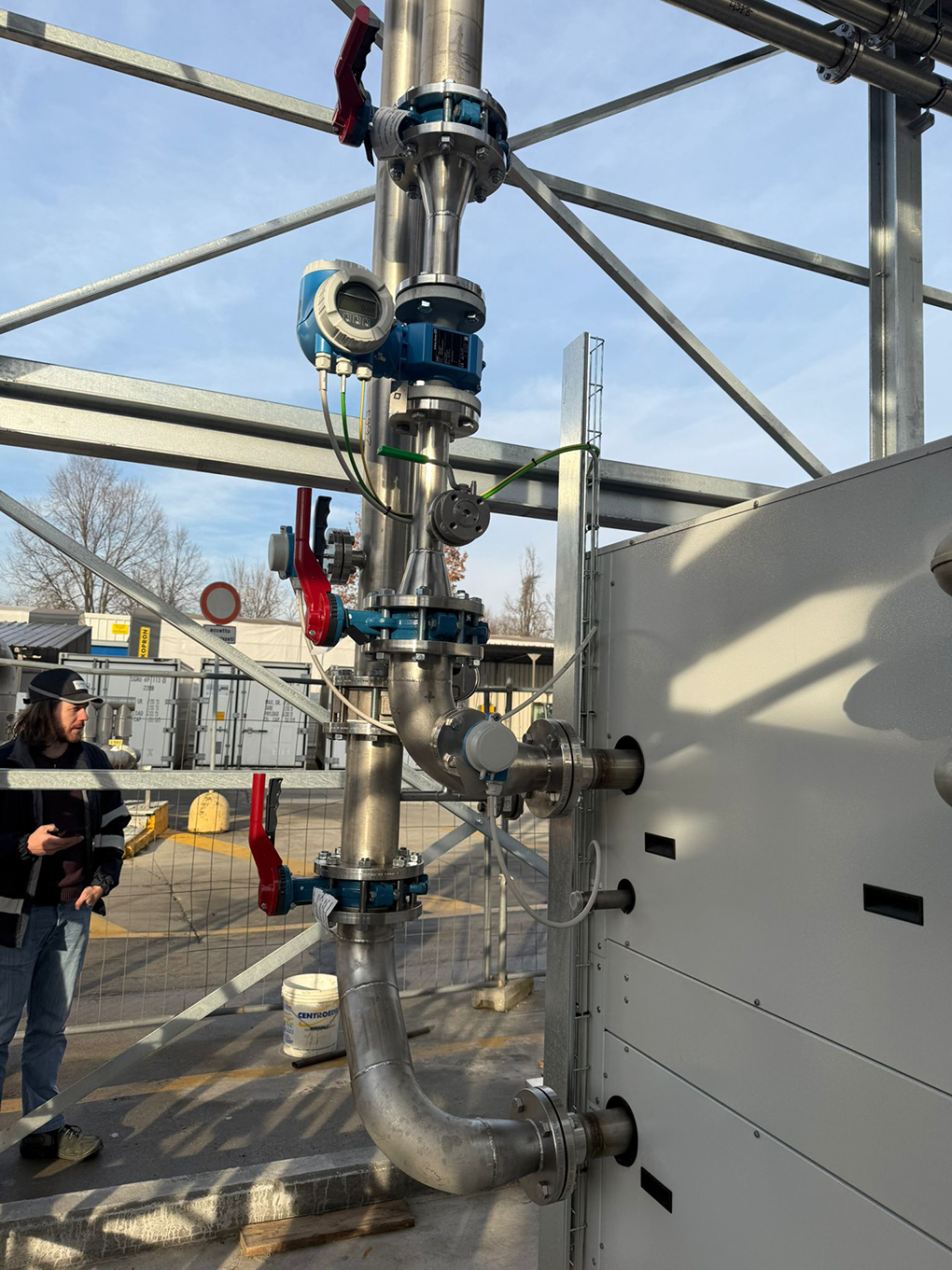

Tutta una serie di tecnologie innovative e soluzioni che favoriscono lo sviluppo e l’espansione dell’economia dell’idrogeno, assicurando efficienza, affidabilità operativa dei sistemi lungo tutta la filiera, che include la produzione, la distribuzione, lo stoccaggio e l’utilizzo dell’idrogeno. Alle ultime novità per l’industria dell’idrogeno sarà quindi dedicato l’appuntamento di Piacenza con Hydrogen Expo, evento al quale parteciperà anche Microchannel Devices, partner di Tempco per la tecnologia degli scambiatori di calore PCHE, che sarà possibile vedere presso lo stand dell’azienda nel Pad 1, B118.

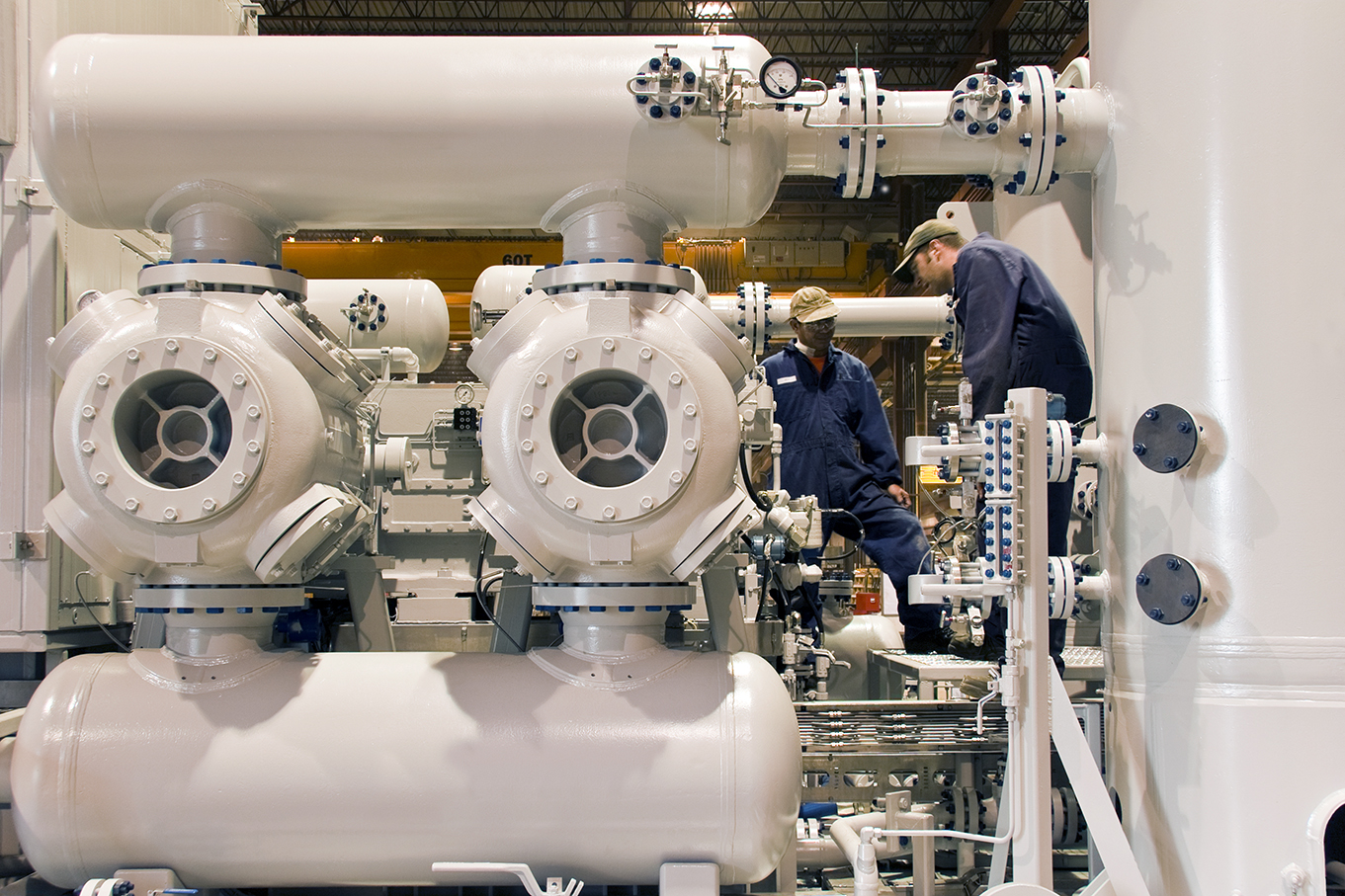

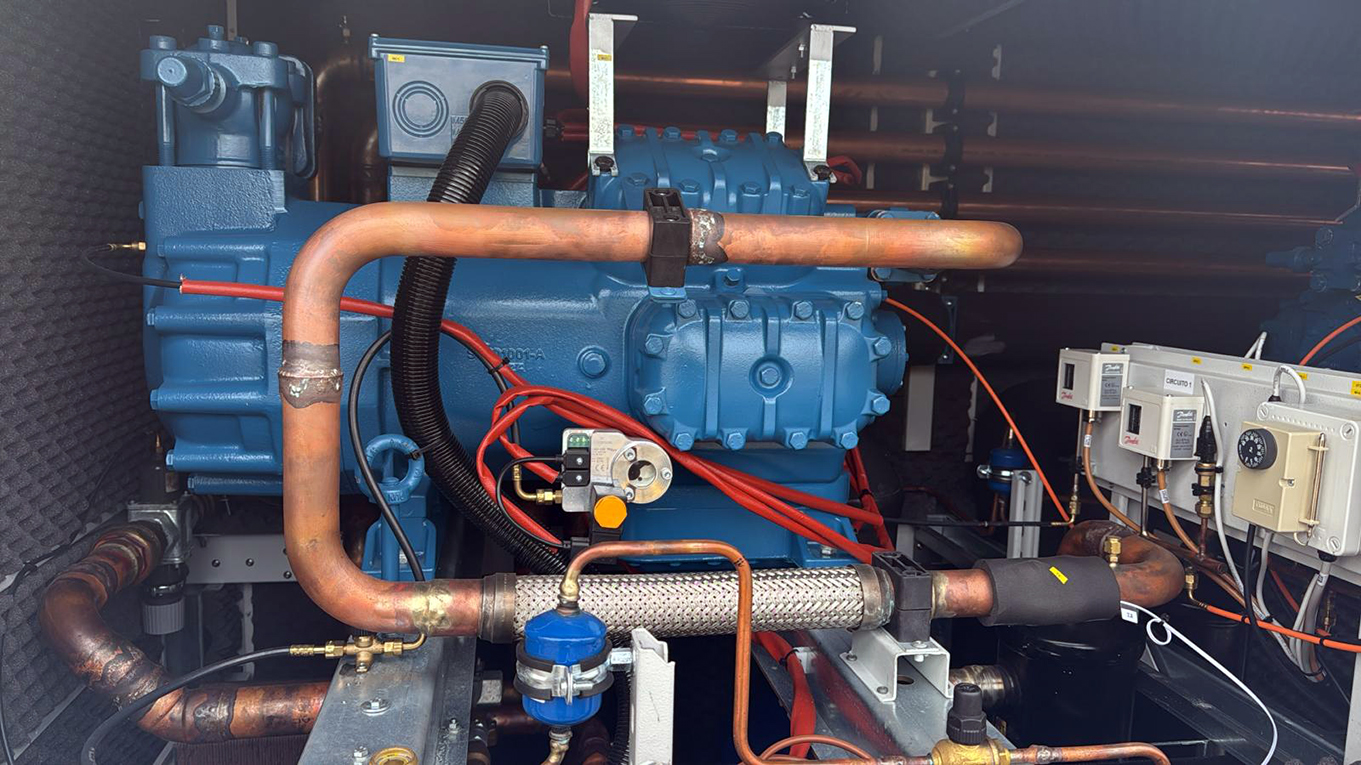

Tempco offre nello specifico diverse soluzioni di scambiatori per applicazioni a idrogeno, sia in ambito di processo, con scambiatori a piastre saldobrasati speciali in grado di resistere a pressioni di esercizio fino a 140 bar – impiegati anche per applicazioni CO2 -; sia nella distribuzione dell’idrogeno, con appunto gli innovativi scambiatori a piastre PCHE, ottenuti mediante tecnologia di diffusion bonding e fotoincisione delle piastre.

Queste speciali tecniche di produzione negli scambiatori printed circuit heat exchangers consentono in particolare di ottenere un pacco di scambio monolitico a elevatissima resistenza meccanica e di realizzare layout dei microcircuiti di scambio termico personalizzabili. Ciò permette di creare i PCHE anche in modalità multistream, ideali per il raffreddamento di diversi flussi di gas nei compressori multistadio tipicamente impiegati nelle stazioni di rifornimento di idrogeno.