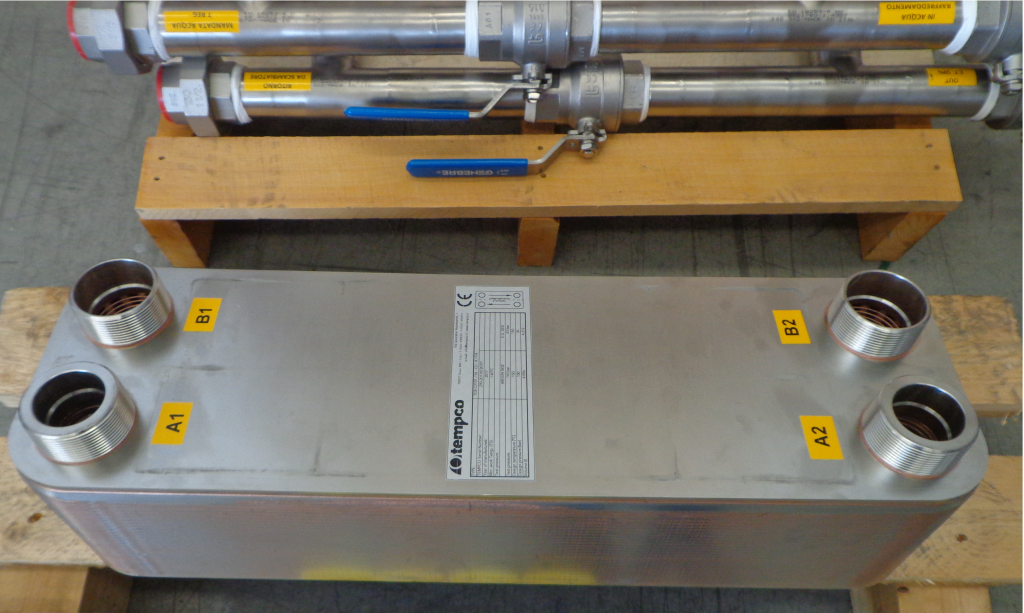

Torniamo ancora una volta e volentieri a parlare di TCOIL, tipologia di scambiatori a piastre a immersione che data la loro particolare ed estrema versatilità trovano impieghi in una varietà infinita di applicazioni di processo.

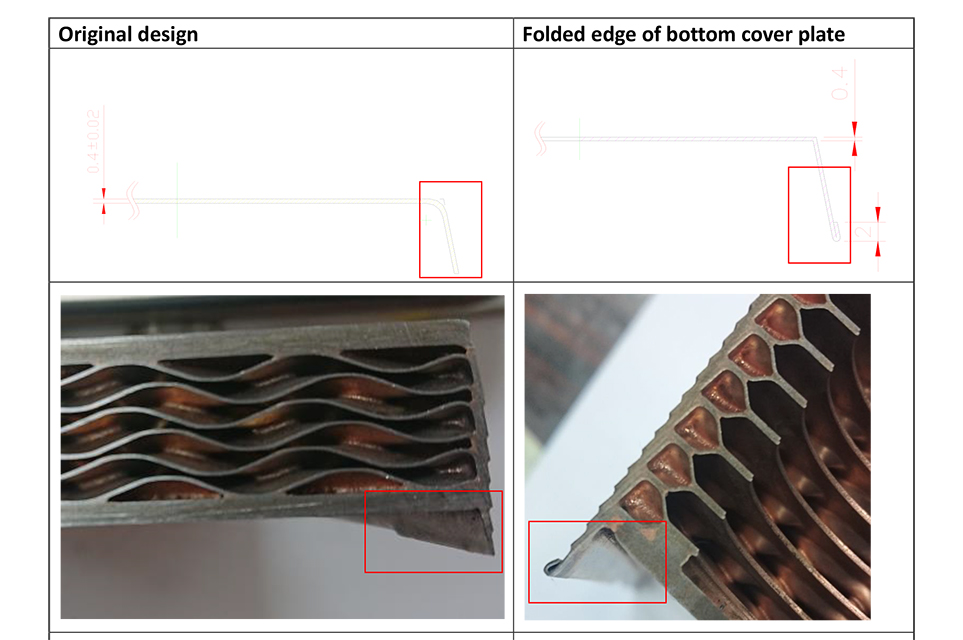

Le piastre saldate e rigonfiate di questa tipologia di scambiatori di calore possono infatti essere forgiate nelle forme più svariate per adattarsi alle esigenze dei più diversi contesti produttivi. Le cartiere, in particolare, rappresentano un ambiente molto sporco, con presenza di residui e sfridi provenienti dalla lavorazione della carta.