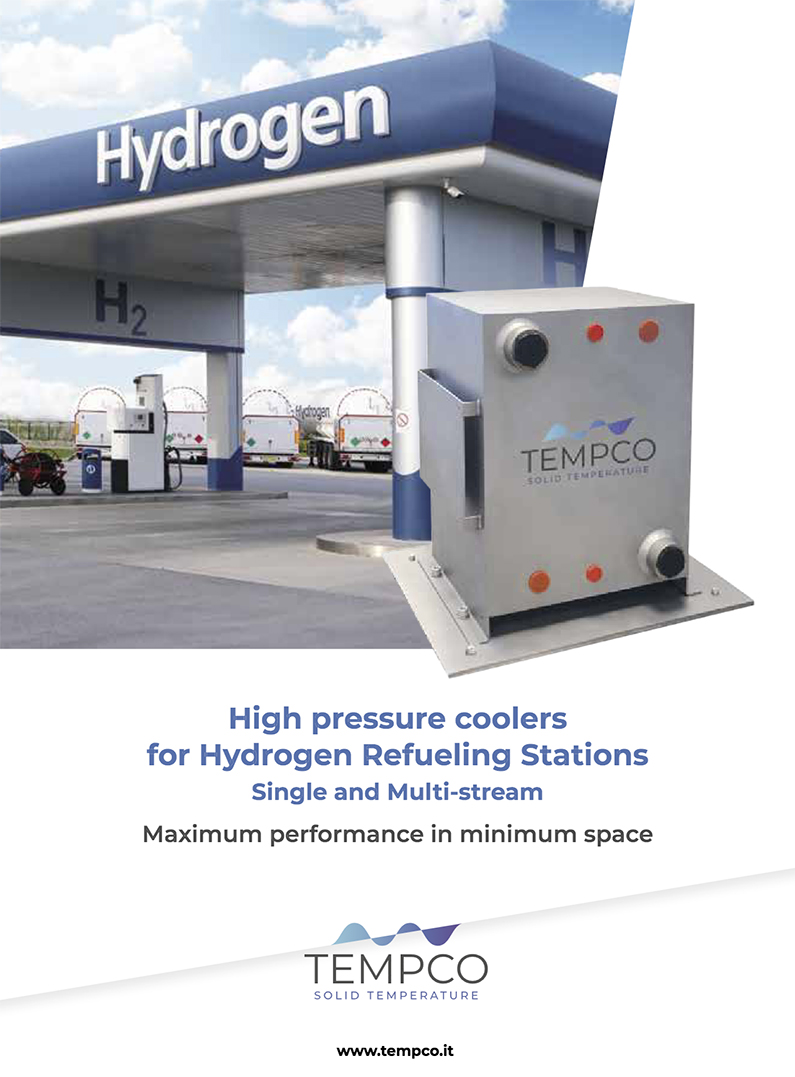

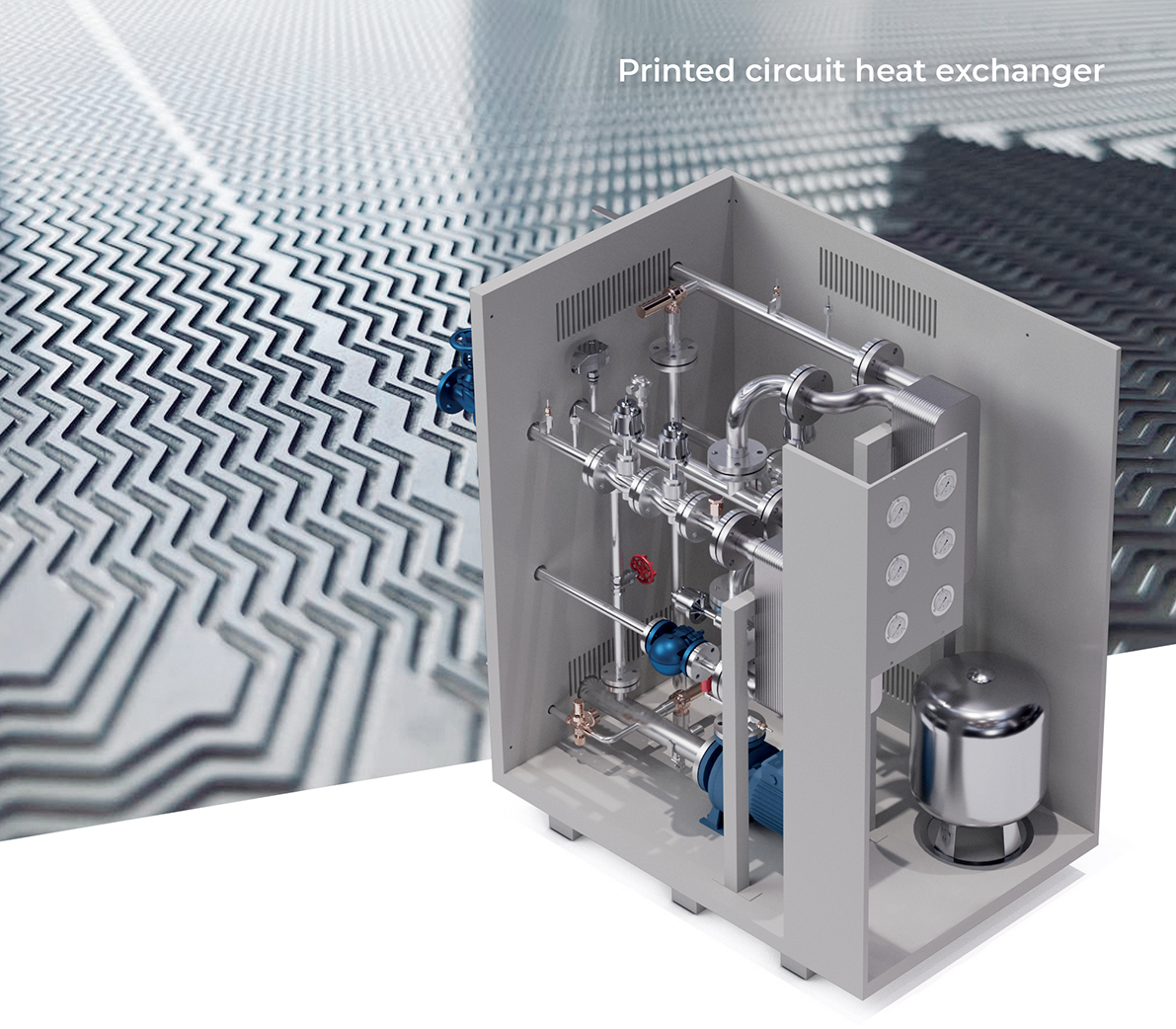

Dedichiamo un altro articolo per illustrare i vantaggi degli scambiatori di calore PCHE a circuito stampato per utilizzo nelle stazioni di rifornimento di idrogeno. Come già spiegato in precedenza, questa innovativa tipologia di scambiatori a piastre, realizzati mediante Diffusion bonding per il pacco di scambio e tramite fotoincisione chimica per il layout di microcanali sulle piastre, trova impiego nel refuelling di idrogeno per il raffreddamento del gas nelle sue diverse fasi di compressione.

La peculiarità degli Scambiatori PCHE di poter gestire pressioni molto elevate, fino a 700 bar, garantendo elevata efficienza energetica grazie alla struttura a microcanali delle piastre, con inoltre elevata libertà di design che consente di personalizzare i circuiti di scambio dello scambiatore alle specifiche esigenze applicative, comportano grande affidabilità e durabilità di questa tipologia di scambiatori. Caratteristiche essenziali nelle applicazioni estremamente sfidanti nell’industria dell’idrogeno, facendone un mercato potenzialmente molto interessante per i PCHE.

Ecco quindi altri vantaggi che gli scambiatori di calore PCHE offrono in questo tipo di applicazioni:

• Compattezza: la loro struttura compatta permette di risparmiare spazio, un fattore importante nelle stazioni di rifornimento dove lo spazio è limitato.

• Alta efficienza termica: la configurazione a microcanali offre un’elevata superficie di scambio termico, migliorando l’efficienza del trasferimento di calore.

• Versatilità: gli scambiatori di calore PCHE possono essere utilizzati per una varietà di fluidi e condizioni operative, rendendoli adattabili a diverse esigenze di raffreddamento e riscaldamento.

In conclusione, gli scambiatori di calore PCHE sono componenti vitali nelle stazioni di rifornimento di idrogeno, contribuendo a garantire un’operazione sicura ed efficiente. La loro capacità di gestire il calore generato durante la compressione dell’idrogeno, combinata con la loro compattezza e affidabilità, li rende una scelta preferita per questa applicazione. Con l’espansione dell’infrastruttura per l’idrogeno, l’importanza di questi dispositivi continuerà a crescere, sostenendo lo sviluppo di una mobilità più sostenibile e verde.