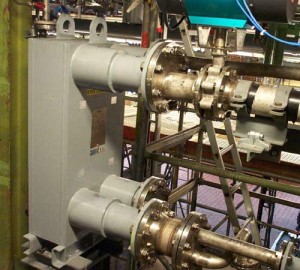

Dopo alcuni mesi di progettazione e studi con varianti per valutare correttamente tutte le possibilità che l’impianto del cliente potesse prevedere, siamo arrivati al momento di realizzare lo skid che prevede il montaggio di 12 scambiatori saldobrasati della taglia più grande TCB4100, con connessioni DN100.

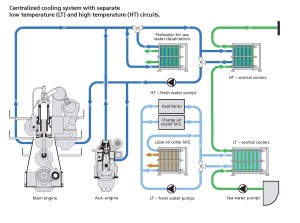

Il sistema si suddivide in due sezioni distinte:

- raffreddamento aria compressa

- recupero colonna frazionamento

Frutto di una serie di sperimentazioni e verifiche fatte su impianti pilota, con portate ad 1/10, portate a termine con successo, la commessa si attiva sulle teglie definitive.