La selezione della tipologia di uno scambiatore per una determinata applicazione dipende da diversi fattori, gli aspetti più importanti da considerare nella scelta sono le proprietà del fluido, le limitazioni di temperatura e pressione, le possibili esigenze future di ampliamento, la manutenzione necessaria e non ultimo il prezzo.

Analizzate i seguenti elementi prima di effettuare la vostra scelta:

-

materiali di costruzione

- condizioni di lavoro (volume di fluido, temperatura operativa, perdite di carico previste)

- fattori di sporcamento

- esigenze di manutenzione

- future necessità di ampliamento

Tavola della nomenclatura

Elenco di simboli e abbreviazioni utilizzati più avanti

| Simbolo | Significato | Unità di misura | |

| A | Superficie di scambio | m2 | |

| cp | Calore specifico | J/(Kg*°C) | |

| D | Diametro delle connessioni | m | |

| k | Coefficiente di scambio termico globale | W/(m2*°C) | |

| LMTD | Δt medio logaritmico | °C | |

| M | Portata | Kg/s | |

| Q | Capacità termica | W | |

| ti | Temperatura d’ingresso | °C | |

| to | Temperatura d’uscita | °C | |

| α | Coefficiente liminare | W/(m2*°C) | |

| ΔP | Perdita di carico | kPa | |

| δt1 | Variazione di temperatura lato 1 | °C | |

| δt2 | Variazione di temperatura lato 2 | °C | |

| ΔTc | Variazione di temperatura lato freddo | °C | |

| ΔTh | Variazione di temperatura lato caldo | °C | |

| n | Viscosità dinamica | mPas | |

| λ | Conducibilità termica | W/(m2*°C) | |

| ρ | Densità | Kg/m3 | |

| Θ (NTU) | Lunghezza termica (Unità di calore trasferito) | ||

| Re | Numero di Reynolds | ||

| Nu | Numero di Nusselt | ||

| Pr | Numero di Prandtl | ||

Materiali di costruzione e corrosione

Poiché le piastre dei TCP sono piuttosto sottili (0,5-0,6 mm), la resistenza alla corrosione è poco significativa. In linea generale, il valore massimo di corrosione accettato è 0,05 mm all’anno (valore decisamente basso).

Questo implica che, nel passaggio da uno scambiatore tradizionale a fascio tubiero (dove si può anche parlare di sovraspessore di corrosione) ad uno a piastre, potrebbe essere opportuno realizzare la superficie di scambio in materiale più resistente.

Tranne che in rari casi in cui è necessaria una lega metallica di maggior pregio, lo spessore contenuto delle piastre e il loro coefficiente di scambio termico più elevato rendono il TCP più economico delle altre tipologie.

Materiali delle piastre

I materiali utilizzabili per la realizzazione di piastre per i TCP sono solo quelli che possono essere stampati a freddo.

I più comuni sono elencati nella seguente tabella:

| LEGHE | Cr | Ni | Mo | Cu | Fe | Ti | Pd | Co |

| Acciai | ||||||||

| 304 | 18 | 10 | bal.* | |||||

| 316 | 18 | 10 | 2.05 | bal.* | ||||

| 254 SMO | 20 | 18 | 6 | 0.82 | bal.* | |||

| Leghe di Nickel | ||||||||

| Hast. C-276 | 15.5 | bal.*. | 16 | 5 | 3.5 | 2.5 | ||

| Altri | ||||||||

| Titanio | > 99 | |||||||

| Ti-Palladio | > 99 | 0.15 |

(*) bal. = balance. Indica che il metallo completa la formazione della lega per la percentuale mancante.

Acciai inossidabili

304: è il tipo di acciaio inossidabile austenitico più economico. Offre una generale resistenza alla corrosione per un certo numero di prodotti organici ed inorganici, ma presenta una scarsa resistenza all’acido solforico [H2SO4] e all’acido cloridrico [HCl]. È soggetto alla formazione di cricche quando l’acqua di raffreddamento è ricca di cloruri.

316: ha molti impieghi in diverse situazioni e può essere impiegatocon basse percentuali di acido solforico (10-15%). Essendo composto per il 2,5% di molibdeno [Mo], ha una resistenza alla formazione di cricche causate dai cloruri che ne permette l’uso in numerose applicazioni con acqua di raffreddamento.

AVESTA-254SLX: questa lega può essere impiegata in applicazioni con presenza di acido solforico e acido fosforico [H3PO4], in modo particolare in caso di contaminazione con ioni cloruro e fluoruro. La sua composizione, che comprende un 25% di nickel, garantisce un’elevata resistenza alle spaccature causate dall’ infragilimento del materiale a seguito di corrosione, la causa più frequente di rottura delle piastre in acciaio 316.

AVESTA-254SMO: grazie alla percentuale di molibdeno più elevata rispetto all’acciaio 316, questa lega ha una resistenza maggiore al pitting da cloruri e alla formazione di cricche da corrosione. Trova un significativo impiego in applicazioni con acqua di mare e acidi minerali.

Leghe di nickel

HASTELLOY B-2: è una costosa lega di nickel, dotata di un’utile resistenza all’acido cloridrico e all’acido solforico in diverse concentrazioni. Il suo svantaggio sta nell’impossibilità di essere impiegato in ambienti ossidanti e con presenza di acidi combinati a ioni di ferro e di rame. Se un acido fosse addizionato con anidride carbonica, l’operazione avrebbe effetti catastrofici sulla resistenza di questa lega alla corrosione.

HASTELLOY C-276: una costosa lega di nickel, virtualmente immune agli attacchi di ioni cloruro a bassi valori di pH. Ha una buona resistenza a diverse concentrazioni di acido solforico e può essere impiegato con soluzioni a determinati titoli di acido cloridrico. Sono stati ottenuti buoni risultati utilizzandolo con acido fosforico diluito, ma può essere sfruttato anche per applicazioni con acido solforico concentrato caldo.

Altri metalli

TITANIO: è il materiale ideale per i fluidi contenenti cloruri. In linea teorica è immune agli attacchi dell’acqua di mare fino ad una temperatura di 120° e anche ad altre soluzioni come il clorato di calcio [Ca(ClO3)2]. Ha un’ottima resistenza all’acido nitrico [HNO3] a concentrazioni del 70%, mentre la sua resistenza all’acido solforico è simile a quella dell’acciaio 316. Applicazioni con acido cloridrico hanno dato buoni risultati, specialmente se l’acido conteneva anche ioni ossidanti come ioni di ferro o di rame.

TITANIO-PALLADIO: l’aggiunta di uno 0,15% di palladio [Pd] accresce notevolmente la resistenza del titanio alla corrosione. Produce inoltre anche un miglioramento nella resistenza agli acidi minerali (acido solforico e acido cloridrico).

Materiali delle guarnizioni

I TCP hanno una guarnizione perimetrale su ogni piastra per evitare perdite. Se uno dei fluidi dovesse fuoriuscire oltre la guarnizione perimetrale, uscirebbe dall’unità, senza che si verifichi alcuna miscelazione.

I TCP utilizzano guarnizioni realizzate con elastomeri, quali NBR, EPDM e Mescole fluorurate.

Di seguito sono indicati i limiti di temperatura delle guarnizioni:

– NBR: fino a 110°C

– NBR HT: fino a 150°C

– EPDM: fino a 170°C

– Gomme fluorurate steam: fino a 200°C

verificare la pressione di lavoro massima all’incremento della temperatura.

Condizioni di lavoro

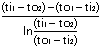

Le performance dei TCP possono essere espresse in termini di lunghezza termica, vale a dire la quantità di calore trasferito. La lunghezza termica (Θ) si definisce come la capacità dello scambiatore di modificare la temperatura di un fluido, dato un certo Δt tra i due fluidi. Matematicamente si esprime come il rapporto tra il cambiamento di temperatura di un fluido fratto il logaritmo della differenza di temperatura tra i due fluidi.

LMDT =

Dall’equazione principale deriva che:

Q = m*cp*δt

Q = k*A*LMTD

E quindi:

m*cp*δt = k*A*LMTD

Dove:

Q = capacità termica

m = portata

k = coefficiente di scambio termico global

δt = incremento di temperatura

LMTD = Δt medio logaritmico

Cp = calore specifico

A = superficie di scambio

Infine, si può notare che la lunghezza termica può essere definita mediante la seguente formula:

Θ =

In questa equazione, Θ è il numero di unità di calore trasferito (NTU), altrimenti detto lunghezza termica.

Se lo scambiatore è dimensionato correttamente il valore di Θ ottenuto, definito da  ,

,

sarà equivalente a quello richiesto, definito da  .

.

Solitamente comunque questo non si verifica perché nella maggior parte dei casi è impossibile ottenere una lunghezza termica esatta e quindi l’unità sarà sovradimensionata.

Portata

In uno scambiatore a piastre, la portata massima è determinata dal volume totale del fluido che può passare nello scambiatore senza superare le perdite di carico previste. Nella maggior parte delle applicazioni acqua/acqua e in altre con fluidi poco viscosi, le perdite di carico e la velocità d’ingresso del fluido sono fattori limitanti.

Perdite di carico

La perdita di carico è una variabile importante nel dimensionamento di uno scambiatore e dipende dai costi di pompaggio del fluido e/o da limitazioni di processo. È comunque importante cercare di utilizzare per lo scambiatore tutte le perdite di carico disponibili.

La perdita di carico nei canali è quella che genera lo scambio termico, quindi i cali di pressione sui bocchelli e sulle guarnizioni devono essere ridotti al minimo; come regola generale si può dire che non dovrebbero superare il 30% della perdita di carico complessiva.

Limitazioni su temperatura e pressione

Un TCP è composto di piastre sottili che non subiscono né modifiche nell’area della sezione trasversa né risentono di problemi connessi con vibrazioni, usura o altri effetti termici. Lo spessore delle piastre, pone delle limitazioni di progetto per quanto riguarda pressione e temperatura.

Questo problema viene in parte risolto collocando le piastre adiacenti con corrugazioni in direzioni opposte, in questo modo dove le corrugazioni si incrociano, si formano numerosi punti di contatto che danno allo scambiatore una buona resistenza meccanica.

Anche il materiale con cui vengono realizzate le guarnizioni pone dei limiti di progetto rispetto alla pressione massima raggiungibile (vedere Materiali Costruttivi).

TEMPCO produce anche degli scambiatori saldobrasati (TCB). Queste unità sono basate sulla struttura dei TCP (ispezionabili), si compongono di piastre metalliche che costituiscono la superficie dello scambiatore, che sono saldate tra loro.

Quest’ultima caratteristica conferisce ai TCB un’eccezionale resistenza meccanica.

QUesta tipologia di scambiatore consente di arrivare a pressioni piuttosto elevate (40-45 Bar e “full vacuum”), con un range di temperatura che va da -200°C a +300°C.

Fattori di sporcamento

Le incrostazioni si formano quando un sottile strato di materiale scarsamente conduttivo si deposita sulla superficie di scambio; questo comporta una diminuzione del coefficiente di scambio dovuta all’aumento della resistenza. È inoltre possibile che ci sia una maggiore perdita di carico, in quanto la superficie del canale di scorrimento si riduce. In uno scambiatore a piastre i livelli di sporcamento sono bassi grazie all’uniforme distribuzione del fluido, all’elevata turbolenza e alla superficie liscia delle piastre.

Quando è consigliato sottoporre uno scambiatore a manutenzione a causa delle incrostazioni? Solitamente la pulizia non si rende necessaria finché non si registrano cali di prestazioni, ad esempio se l’unità non è più in grado di mantenere la temperatura di processo o se le perdite di carico sono troppo elevate. A questo punto si presentano due opzioni: si può sottoporre l’unità a pulizia chimica o meccanica.

La rigenerazione chimica viene effettuata immergendo le piastre in un bagno composto di opportuni agenti pulenti.

Manutenzione e possibilità di successivi ampliamenti

In fatto di esigenze di manutenzione ordinaria, i TCP sono i migliori scambiatori: offrono un’elevata accessibilità sia per ispezioni in caso di sporcamento o corrosione, sia per riparazioni o rigenerazione.

Uno scambiatore a piastre può facilmente essere ampliato per adattarsi a sopravvenute esigenze, con la semplice aggiunta di altre piastre.

Uno scambiatore a piastre può inoltre essere utilizzato per applicazioni diverse da quella per cui è stato dimensionato, a patto che le piastre e le guarnizioni siano adatte al nuovo fluido di processo.