Informazioni generali

Gli scambiatori a piastre sono tutti progettati su misura per rispondere alle esigenze individuali; il tipo di unità e il numero di piastre sono determinati dalle specifiche richieste del cliente.

Costruire uno scambiatore è di per sé qualcosa di piuttosto semplice.

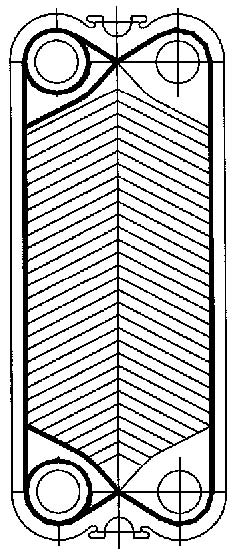

Le piastre sono assemblate in un pacco e poi fissate ad un telaio, così da creare uno spazio tra due piastre in cui il fluido scorrerà in direzioni alterne.

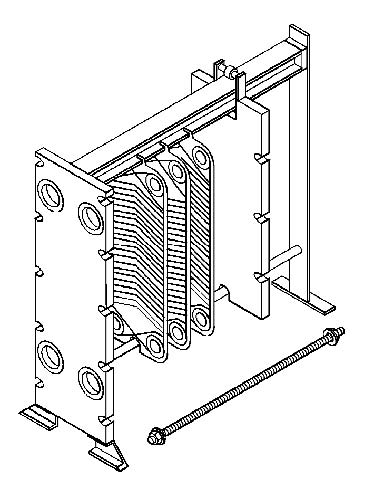

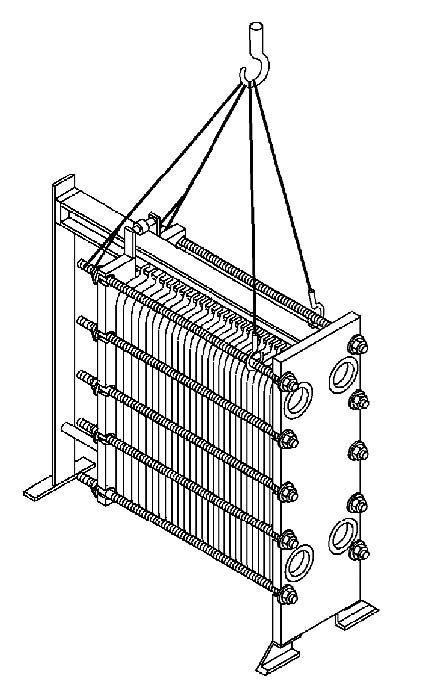

Ai lati del pacco piastre si trovano una testata fissa e una mobile che vengono mantenute ad una distanza predeterminata per mezzo di tasselli di fissaggio collocati ad un’estremità. Sul lato superiore le piastre vengono infilate su un’asta cilindrica, mentre nella parte inferiore poggiano su una barra di sostegno. Spesso questi supporti sono a loro volta retti da colonne metalliche poste alle due estremità.

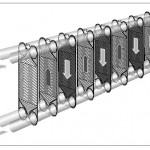

La parte più importante dello scambiatore è il pacco piastre. Le piastre hanno un disegno a spina di pesce e vengono disposte in modo che due piastre contigue presentino corrugazioni opposte tra loro. Questo accorgimento fa in modo che, dove le corrugazioni si incrociano, le piastre abbiano numerosi punti di contatto tra loro e inoltre vengono garantiti alcuni vantaggi.

-

Si può ottenere una pressione differenziale di 16 bar con delle piastre relativamente sottili.

-

Si favorisce la formazione di una corrente turbolenta e quindi l’ottenimento di coefficienti di scambio termico più elevati. Quando si raggiunge il numero di Reynolds critico, il regime del fluido cambia da laminare a turbolento. In uno scambiatore a fascio tubiero questo numero è 2300, mentre in uno scambiatore a piastre la turbolenza può essere mantenuta anche con valori del numero di Reynolds compresi tra 10 e 100.

Il fluido entra nello scambiatore attraverso i bocchelli presenti sul fusto. In uno scambiatore a singolo passaggio, tutti i bocchelli sono sulla testata fissa; questa configurazione facilita l’apertura e chiusura dell’unità in caso di manutenzione o ispezione, senza dover rompere le connessioni dei tubi.

Per applicazioni con lunghezza termica molto elevata, potrebbe essere necessario utilizzare scambiatori multipassaggio, che presentano due bocchelli sulla testata fissa e due su quella mobile.

All’interno dello scambiatore, i fluidi vengono sempre tenuti separati da due guarnizioni; un’eventuale rottura delle guarnizioni stesse non provocherebbe la mescolanza dei due fluidi, ma soltanto una fuoriuscita all’esterno.

Alcune esecuzioni particolari (ad esempio l’esecuzione a doppio passaggio) si realizzano attraverso l’impiego di piastre che non presentano 4 fori di passaggio.

Connessioni

Gli scambiatori a piastre hanno in linea di massima tre tipologie di connessioni:

- flange ricavate direttamente sul fusto

- flange di tipowelding neck su tronchetto

- bocchelli filettati

SI possono avere connessioni fuori da questo standard su richiesta.

Guarnizioni

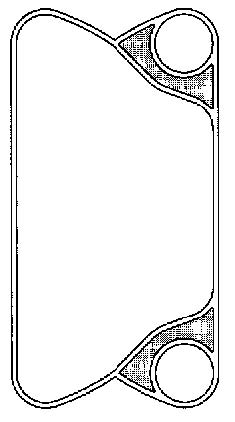

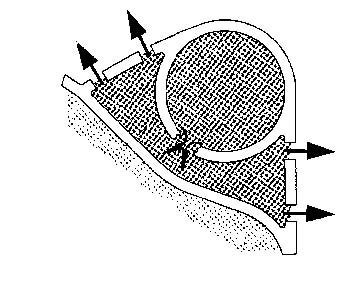

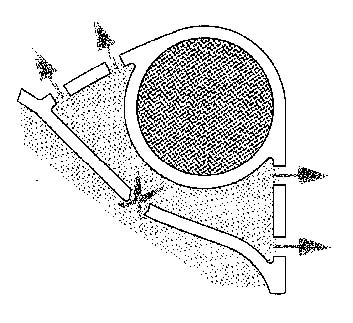

Una guarnizione monolitica è inserita in un’apposita scanalatura attorno allo spigolo della piastra e al foro di passaggio. Le guarnizioni sono messe in modo tale che il fluido scorra in canali alternati e sono sostenute da in un canale della piastre per resistere alla pressione.

Per evitare che il fluido scorra tra le piastre e il fusto, la piastra iniziale ha quattro fori di passaggio a forma circolare che fanno tenuta con il fusto. In uno scambiatore a singolo passaggio, inoltre, una piastra finale collocata all’estremità del pacco piastre evita il contatto del fluido con il fusto.

Le doppie guarnizioni attorno ai fori di passaggio evitano che i fluidi all’interno dello scambiatore si miscelino tra loro, veicolando un’eventuale perdita verso l’esterno.

Le guarnizioni non servono a sostenere le piastre, ma a contenere i fluidi; ci sono limitazioni di pressione e temperatura connesse ad ogni specifico materiale. Per quanto riguarda gli elastomeri, queste limitazioni sono 170°C e 21 bar di pressione.

La tenuta delle guarnizioni dipende dal serraggio del pacco piastre e dalla plasticità degli elastomeri, che cambia con l’andar del tempo. Per garantire una tenuta ottimale, le dimensioni del pacco piastre dovrebbero essere calcolate moltiplicando il numero delle piastre per la profondità di pressaggio+lo spessore della piastra (richiedere questi dati al nostro ufficio tecnico). I materiali più comuni per le guarnizioni sono il Nitrile (NBR), l’EPDM e le mescole in gomma fluorurata.

Piastre

Le piastre TEMPCO sono disegnate per ottenere il massimo coefficiente di scambio termico. Attorno ai fori di passaggio esiste una sorta di “chocolate pattern” che serve per meglio distribuire il fluido sulla superficie di scambio.

Ci sono tre diversi tipi di piastre:

- Piastra iniziale: ha quattro fori di passaggio, attraverso cui entra il fluido, ciascuno sigillato con una guarnizione a forma di O. Non serve ad indirizzare il flusso.

- Piastra intermedia: è una piastra intermedia in cui il fluido scorre attraverso il foro di passaggio superiore e quindi lungo i canali, sul lato della piastra su cui c’è la guarnizione.

- Piastra finale, completamente cieca, non serve ad indirizzare il flusso.

Piastre con elevata o ridotta lunghezza termica

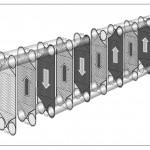

È quasi impossibile individuare l’esatta lunghezza termica di un’applicazione e, di conseguenza, è necessaria una certa percentuale di sovradimensionamento. Per ovviare a questo problema, sono state sviluppate due tipi di piastre con corrugazioni diverse, le cosiddette piastre con elevata lunghezza termica o ridotta lunghezza termica, che posso essere combinate all’interno dello stesso pacco piastre.

Questi due tipi di piastre vengono utilizzate per realizzare tre diversi canali per il fluido: uno con elevata lunghezza termica, uno con ridotta lunghezza termica e uno con lunghezza termica mista.

I tre tipi di canali possono produrre il valore di lunghezza termica desiderato, compreso tra quello più basso e quello più alto.

Una piastra con elevata lunghezza termica ha una corrugazione con profili sagomati ad angolo ottuso che producono un’alta turbolenza, con considerevoli livelli di scambio termico; in rapporto, comunque, ha anche elevate perdite di carico.

Una piastra con ridotta lunghezza termica ha una corrugazione con profili sagomati ad angolo acuto; si genera quindi una turbolenza più bassa, con conseguente un coefficiente di scambio termico minore e perdite di carico più contenute.

I due tipi di piastre possono essere combinati per ottenere una lunghezza termica intermedia. Non ci sono vantaggi pratici nell’utilizzare insieme le tre tipologie di piastre.