Lo sporcamento degli scambiatori di calore, ha ripercussioni importanti a livello di costi nel settore industriale. Alcuni studi hanno valutato un costo di 4 miliardi di dollari l’anno nei soli Stati Uniti. Infatti lo sporcamento causa una diminuzione di efficienza, causando un incremento dei costi energetici, aumenta la frequenza dei fermo macchina, causando di conseguenza costose interruzioni di produzione. Per compensare queste spese, si aggiunge deliberatamente un valore di sovradimensionamento nel progetto degli scambiatori stessi. La soluzione più comune è quella di adottare un valore di fouling factor. Nella progettazione di scambiatori a piastre invece di agire sul fouling factor, si agisce sulla percentuale di superficie di scambio (oversurface). E’ una soluzione utilizzata comunemente, che implica la diminuzione del rendimento dello scambiatore, aumentandone le dimensioni e diminuendo le velocità dei fluidi, ovvero diminuendo i valori del coefficiente globale di scambio termico.

Non è tutto, una errata interpretazione delle cause e dei tipi di incrostazione, può provocare sprechi di tempo inutili per fronteggiare i problemi. Non è facile anche che un progettista con esperienza possa capire le cause dello sporcamento e riesca ad agire di conseguenza per ridurre il problema. Le cause del fouling sono complesse e interdipendenti. Soluzioni semplici raramente esistono, e alla fine, le incrostazioni difficilmente possono essere completamente eliminate. A questo punto, vale la pena affrontare il problema? certamente. Immaginate quanto si potrebbero ridurre i costi operativi se si potesse togliere la manutenzione preventiva o semplicemente dilazionarla.

Vi è una crescente comprensione delle cause e delle interrelazioni relative ai problemi causati dallo sporcamento, ma non è semplice raggrupparle in rapide spiegazioni. Questo riportato di seguito è un piccolo elenco che ha valore indicativo. Detto questo, in generale, le principali cause di incrostazioni possono essere ordinate in questi sei tipi.

• Sedimentazione. Provate ad immaginare un torrente che presenti alternativamente rapide e parti di acqua calma. Vedete i sedimenti che si formano nelle parti di acqua tranquilla? Questa è sedimentazione. Particolarmente si forma nei luoghi di bassa turbolenza.

• Cristallizzazione. Se vivete in una zona con acqua calcarea, guardate l’accumulo di calcare sui vostri impianti idraulici (rubinetti, filtri ecc…). Questa è la cristallizzazione. La più comune è data dal carbonato di calcio, che cristallizza da acqua calcarea sulla superficie di trasferimento di calore quando la temperatura supera un certo limite. Altri materiali possono depositarsi (causando fouling da cristallizzazione) quando la temperatura scende.

• Chimica. Un classico esempio è quello dovuto alle proteine del latte nei pastorizzatori. A causa del rischio per la sicurezza alimentare, questo richiede rigorosi programmi di manutenzione preventiva per i caseifici e le industrie di trasformazione del latte.

• Congelamento. Il congelamento a volte è visto come l’opposto del fouling chimico. I liquidi o i gas entrano nello scambiatore di calore e parte di essi solidifica mediante congelamento, andando ad attaccarsi sulla superficie di scambio termico. Questo materiale congelato influisce sul trasferimenti di calore nello stesso identico sistema delle altre cause di sporcamento.

• Biologica. In molti scambiatori di calore possono formarsi muffe o alghe. L’esempio più noto, è la formazione di mitili o molluschi, riguardante le apparecchiature che utilizzano acqua proveniente dai grandi laghi o da acqua di mare.

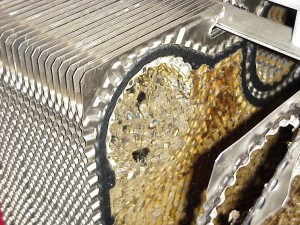

• Corrosione. Questo tipo di fouling si verifica quando avviene una corosione nelle sezioni di piping, che si deposita sulla superficie di scambio dello scambiatore di calore. In alcune situazioni, il prodotto che si forma dalla corrosione si stacca dalla superficie e può poi ri-aderire mediante sedimentazione. Nel peggiore dei casi, la corrosione irruvidisce la superficie di trasferimento di calore, rendendo più facile la formazione di ulteriore incrostazione.

Per risolvere il problema del fouling, indipendentemente dal tipo di situazione, in primo luogo bisogna porsi le domande giuste. In questo modo si migliorano i modi per ridurre le incrostazioni nell’impianto. Le domande importanti a cui rispondere sono le seguenti:

• Qual è il fluido?

• Se si tratta di acqua, è acqua addolcita o acqua dura, quali sono i Sali o i carbonati disciolti all’interno, ed in quale concentrazione…avete fatto una analisi?

• Il fluido contiene particolato in sospensione? Quali sono le dimensioni e la concentrazione delle particelle presenti?

• Quali sono le temperature di progetto e la portata?

• Quali sono le reali temperature e portata nello scambiatore di calore installato?

• Che cosa avete trovato nello scambiatore di calore precedente, se questo è uno nuovo?

• Quale trattamento dei fluidi attualmente si sta facendo?

Una volta capiti i fattori che possono contribuire alla formazione di incrostazioni, si possono analizzare le combinazioni delle possibili soluzioni.

Poiché esistono diversi tipi di fouling che interagiscono tra loro, potete utilizzare le seguenti soluzioni proposte solo come una guida indicativa. Nella maggior parte dei casi, ci saranno due serie di possibili soluzioni. Il primo elenco può servire in fase di progettazione dello scambiatore di calore. Il secondo per il piano di manutenzione preventiva. Una volta messo a punto un piano preliminare, consultare degli esperti per essere sicuri di una soluzione ottimale.

Soluzioni da prendere in esame in fase di progettazione:

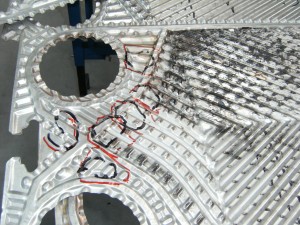

• piastre dello scambiatore di calore con angolo di Chevron acuto per limitare i punti di contatto.

• Perdite di carico più elevate nelle piastre rispetto a quelle nei bocchelli.

• Riduzione della differenza di temperatura tra i due fluidi (primario/secondario), per evitare temperature di parete elevate.

• Temperature operative più basse.

• Numero di Reynolds elevato.

• Materiale con superficie più liscia per quella di trasferimento di calore, in questo caso lo scambiatore a piastre presente già di per sé una superficie meno “rugosa”, in quanto non subisce lavorazioni con asportazione di truciolo.

• Filtrazione adeguata

• predisposizione connessioni di controlavaggio

• L’installazione di uno scambiatore di calore in stand by, per permettere di continuare a funzionare mentre l’altro è in manutenzione, oppure la predisposizione di un pacco piastre di rispetto.

Provvedimenti da attuare su impianti già esistenti:

• predisporre un sistema di dosaggio chemicals per addittivare i fluidi

• Pulizia sul posto (CIP) dello scambiatore di calore.

• smontaggio e pulizia dello scambiatore di calore.

• Per ridurre i tempi di inattività, le operazioni di pulizia e manutenzione andrebbero effettuate con i ricambi (le guarnizioni soprattutto) già pronte per essere installate, nel caso si dovesse presentare la necessità di farlo.

• Inviare il pacco lamellare o la completa unità di scambiatore di calore al vostro centro di assistenza per la rigenerazione completa, che comprende, lavaggio piastre, controllo con liquidi penetranti e riguarnitura completa.

Comprendere le cause di sporcamento in una particolare applicazione può aiutare a determinare le misure adeguate e ridurre gli effetti indesiderati di decadimento prestazionale nella termoregolazione di un processo Se non si è certi del tipo di incrostazione è importante per il proprio impianto, contattare il produttore per ottenere assistenza.