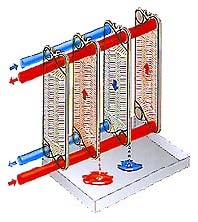

Sto parlando di scambiatori di calore a piastre a doppia parete…ovviamente.

Gli scambiatori “double wall” o a doppia parete, nascono per applicazioni ben specifiche, dove è assolutamente da scongiurare una miscelazione tra i fluidi primario/secondario di un processo.

Cito per fare qualche esempio:

- applicazioni in ambito alimentare

- raffreddamento di olio per trasformatori

- sostanze corrosive

Nei casi sopracitati il double wall è una scelta imposta, diversamente è meglio valutare bene se sia necessario mettersi in “sicurezza” utilizzando questa tipologia di scambiatore o ricorrere a sistemi di diverso tipo.

Per capire il motivo di quello che scrivo, descriviamo prima di tutto come è fatto un double wall:

in pratica si tratta di uno scambiatore di calore a piastre di tipo ispezionabile (adesso ne esistono anche di saldobrasati), che ha una doppia piastra al posto della piastra singola tradizionale.

Questo in caso di corrosione e foratura di una piastra, provoca le perdite di fluido verso l’esterno scongiurando la miscelazione tra i circuiti primario e secondario.

In questo modo però risulta facile comprendere come vi sia un decremento delle prestazioni dello scambiatore per due motivi:

- interposizione tra i due fluidi di scambio di una camera d’aria (tra le due piastre contigue vi è una intercapedine)

- maggiore spessore della piastra di scambio (doppio spessore circa).

Questo decremento comporta quindi una necessità di maggiore superficie di scambio per attuare lo stesso lavoro termico, quindi maggiore superficie di scambio, ovvero maggiore numero di piastre, che si traduce in costi superiori.

In settori meno critici, si scongiura la miscelazione dei due fluidi, accettando che una eventuale perdita fra le piastre porti al travaso del circuito più critico verso il circuito meno critico, giocando sulle pressioni di lavoro…semplice ma efficace.